ЦЕНТРИФУГИРОВАНИЕ, разделение в поле центробежных сил жидких дисперсных систем с частицами размером более 100 нм. Используют для выделения составляющих фаз (жидкая - фугат или фильтрат, твердая - осадок) из двухкомпонентных (суспензии, эмульсии) и трехкомпонентных (эмульсии, содержащие твердую фазу) систем.

Методы и аппаратура. Различают два

метода Ц.: центробежное осаждение и фильтрование. Ц. проводят в центробежных

машинах - центрифугах и жидкостных центробежных сепараторах. Осн. рабочий

орган этих машин - осесимметричная оболочка, или ротор (барабан), вращающийся

с большой частотой с-1, благодаря чему создается поле центробежных сил до 2 х 104g

в

промышленных и до 35 х 104 g в лабораторных машинах

(g

- ускорение своб. падения в гравитац. поле). В зависимости от метода

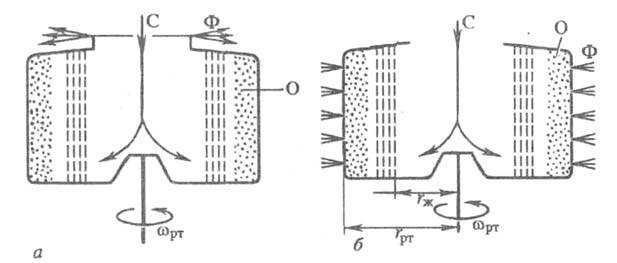

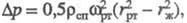

Ц. осуществляется в сплошных (осадительных; рис. 1, а)или перфорированных

(покрытых фильтрующим материалом; рис. 1, б)роторах.

с-1, благодаря чему создается поле центробежных сил до 2 х 104g

в

промышленных и до 35 х 104 g в лабораторных машинах

(g

- ускорение своб. падения в гравитац. поле). В зависимости от метода

Ц. осуществляется в сплошных (осадительных; рис. 1, а)или перфорированных

(покрытых фильтрующим материалом; рис. 1, б)роторах.

Рис. 1. Роторы машин для центробежного осаждения (а) и фильтрования (б): С - суспензия, Ф - фугат (фильтрат), О - осадок; пояснение в тексте, rж -радиус свободной поверхности жидкости.

Ц. характеризуется рядом технол. параметров,

определяющих качество процесса и его кинетику. К ним относятся: фактор

разделения (rрт - макс. внутр. радиус ротора), отражающий интенсивность

центробежного поля; скорость Ц. - производительность центробежной машины

по исходной жидкой системе или составляющим ее компонентам; унос - содержание

твердой фазы в фугате (фильтрате); насыщенность осадка жидкой фазой (в

т. ч. влажность осадка) после Ц.; крупность разделения - миним. размер

частиц, улавливаемых при центробежном осаждении.

(rрт - макс. внутр. радиус ротора), отражающий интенсивность

центробежного поля; скорость Ц. - производительность центробежной машины

по исходной жидкой системе или составляющим ее компонентам; унос - содержание

твердой фазы в фугате (фильтрате); насыщенность осадка жидкой фазой (в

т. ч. влажность осадка) после Ц.; крупность разделения - миним. размер

частиц, улавливаемых при центробежном осаждении.

Кинетика Ц. зависит от мн. факторов, классифицируемых

на две группы. Факторы первой группы определяются физ.-хим. cв-вами разделяемой

системы (разность плотностей фаз, гранулометрич. состав твердой фазы, вязкость

жидкой фазы, уд. сопротивление осадка при фильтровании). Факторы второй

группы, обусловленные конструкцией и частотой вращения ротора центробежной

машины (структура внутрироторного потока, его гидродинамика и поле скоростей),

оказывают решающее влияние на центробежное осаждение и отчасти на центробежное

фильтрование; в свою очередь гидродинамич. режим зависит от производительности

машины. Мат. описание потока дается ур-ниями Навье - Стокса и неразрывности

(см. Гидромеханические процессы),

к-рые составляются с учетом геометрии

ротора и граничных условий; решение зачастую находится методами подобия

теории.

Центробежное осаждение включает осветление,

сгущение, а также осадительное Ц. Осветление - удаление твердой фазы из

суспензий с содержанием частиц не более 5% по объему; используют для очистки,

напр., нефтяных масел. Сгущение - процесс, при к-ром частицы дисперсной

фазы группируются в относительно малом объеме дисперсионной среды; позволяет

осуществлять концентрирование суспензий (напр., водная суспензия каолина).

Осадительное Ц. -разделение суспензий с содержанием твердой фазы более

5-10% по объему; применяют преим. для обезвоживания твердых компонентов

(напр., CaSO4).

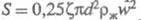

При центробежном осаждении движение твердых

частиц происходит под действием центробежной силы (d - диаметр частицы;

(d - диаметр частицы; -

разность плотностей твердой и жидкой фаз; r - расстояние от частицы

до оси вращения ротора) и силы сопротивления жидкой среды S. Соотношение

этих сил определяет скорость осаждения w. При ламинарном режиме,

характерном для осветления, сила S выражается законом Стокса:

-

разность плотностей твердой и жидкой фаз; r - расстояние от частицы

до оси вращения ротора) и силы сопротивления жидкой среды S. Соотношение

этих сил определяет скорость осаждения w. При ламинарном режиме,

характерном для осветления, сила S выражается законом Стокса: и

и где

где динамич. вязкость жидкой фазы. Для турбулентного режима при осаждении крупных

частиц высококонцентрир. суспензий сила S находится из ур-ния:

динамич. вязкость жидкой фазы. Для турбулентного режима при осаждении крупных

частиц высококонцентрир. суспензий сила S находится из ур-ния: (

( -

коэф. лобового сопротивления; рж - плотность жидкой фазы). Гидродинамика

потока определяет время пребывания частиц в роторе, aw- время осаждения;

сопоставление этих величин позволяет найти крупность разделения.

-

коэф. лобового сопротивления; рж - плотность жидкой фазы). Гидродинамика

потока определяет время пребывания частиц в роторе, aw- время осаждения;

сопоставление этих величин позволяет найти крупность разделения.

Центробежное фильтрование происходит с

образованием или без образования осадка на фильтровальной перегородке,

а также при одновременном протекании в ее зонах обоих процессов; наиб.

эффективно для получения осадков с миним. влажностью. Процесс принято делить

на три периода: образование осадка, удаление из него избыточной жидкости

и удаление жидкости, удерживаемой межмол. силами (мех. сушка осадка). Первый

период охватывает центробежное осаждение и фильтрование через слой образовавшегося

осадка. Для расчета кинетики процесса используют закон Дарси - Вейсбаха;

движущая сила (перепад давления ) определяется центробежным полем, действующим на суспензию:

) определяется центробежным полем, действующим на суспензию: где

где -

плотность суспензии; rж - радиус своб. пов-сти жидкости

(рис. 1, б). На

-

плотность суспензии; rж - радиус своб. пов-сти жидкости

(рис. 1, б). На оказывает влияние проскальзывание жидкости над слоем осадка. Период может

протекать при разл. режимах; наиб. характерны режимы при постоянных

оказывает влияние проскальзывание жидкости над слоем осадка. Период может

протекать при разл. режимах; наиб. характерны режимы при постоянных и производительности по суспензии. Второй и третий периоды зависят от большого

числа факторов, связанных с уплотнением осадка, формой его поровых каналов

и др.; построение их мат. моделей крайне затруднено.

и производительности по суспензии. Второй и третий периоды зависят от большого

числа факторов, связанных с уплотнением осадка, формой его поровых каналов

и др.; построение их мат. моделей крайне затруднено.

Из-за сложности Ц. производительность

центробежных машин оценивают чаще всего путем моделирования по т. наз.

индексу производительности подразумевая под F в первом приближении площадь боковой пов-сти

ротора. Физ. смысл

подразумевая под F в первом приближении площадь боковой пов-сти

ротора. Физ. смысл заключается в том, что по аналогии с осаждением в отстойниках производительность

центрифуг также пропорциональна площади рабочей пов-сти, однако за счет

центробежного поля увеличивается на фактор Fr. В зависимости от конструктивных

особенностей ротора

заключается в том, что по аналогии с осаждением в отстойниках производительность

центрифуг также пропорциональна площади рабочей пов-сти, однако за счет

центробежного поля увеличивается на фактор Fr. В зависимости от конструктивных

особенностей ротора для машин каждого типа определяется своим ур-нием и используется при перерасчете

производительности с одного типоразмера центрифуги на иной. Моделирование

осуществляется при геом. подобии роторов и идентичности определяющих критериев

процесса.

для машин каждого типа определяется своим ур-нием и используется при перерасчете

производительности с одного типоразмера центрифуги на иной. Моделирование

осуществляется при геом. подобии роторов и идентичности определяющих критериев

процесса.

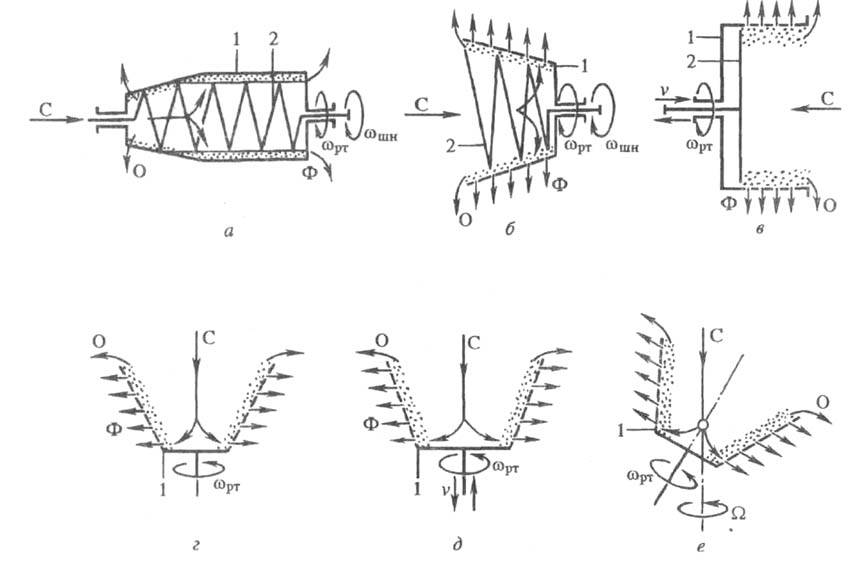

Рис. 2. Центрифуга непрерывного действия: а - осадительная шнековая; б - фильтрующая шнековая; в - с пульсирующей выгрузкой осадка; г - инерционная; д - вибрационная; е - прецессионная; 1 - ротор; 2 -механизм выгрузки.

По сравнению с др. методами разделения

(отстаивание, фильтрование) Ц. позволяет получать осадки с меньшей влажностью.

При центробежном осаждении в отличие от фильтрования удается разделять

суспензии (напр., в произ-вах лакокрасочных материалов) с тонкодисперсной

твердой фазой, миним. размер частиц к-рой составляет 5-10 мкм. Важное достоинство

Ц. - возможность его проведения в аппаратуре относительно малых объемов;

недостаток - высокая энергоемкость.

Пром. центрифуги различают: по принципу

разделения -осадительные, фильтрующие и комбинированные; по конструктивному

исполнению - преим. по расположению ротора и системе выгрузки осадка (шнек;

толкатель, или поршень; с использованием сил инерции); по организации процесса

-периодического или непрерывного действия.

Ц. в машинах периодич. действия осуществляется

циклически в роторах с иногда регулируемой ножевой или ручной выгрузкой осадка.

ножевой или ручной выгрузкой осадка.

На рис. 2 представлены принципиальные

схемы разделения суспензий в машинах непрерывного действия. Осадительные

шнековые центрифуги (рис. 2,а) предназначены для разделения суспензий

с нерастворимой твердой фазой (напр., полиэтилен, полистирол, осадки сточных

вод), обезвоживания кристаллич. и зернистых продуктов, классификации (напр.,

ТiO2), сгущения (напр., активный ил). Процесс происходит в сплошном

роторе; осадок непрерывно выгружается шнеком, вращающимся с частотой Для

этих центрифуг Fr

Для

этих центрифуг Fr 600-3500.

600-3500.

Фильтрующие шнековые центрифуги (рис.

2,

б)распространены при разделении высококонцентрир. суспензий

с крупнозернистой твердой фазой (размер частиц более 0,2 мм, напр. глауберова

соль). Ц. производится в каркасном роторе с листовым ситом, через к-рое

отводится фильтрат. Осадок выводится из ротора шнеком под действием разности

частот вращения Высокие значения Fr (1200-1800) позволяют получать продукты с миним. влажностью.

Высокие значения Fr (1200-1800) позволяют получать продукты с миним. влажностью.

Фильтрующие центрифуги с пульсирующей

выгрузкой осадка (рис. 2, в)применяют в осн. для тех же целей,

что и фильтрующие шнековые. Благодаря наличию толстого слоя осадка на колосниковом

сите одно- или многокаскадного ротора удается осуществлять глубокую промывку

продукта (напр., КС1, сахар-рафинад). Осадок выгружают посредством толкателя,

совершающего возвратно-поступат. движение с линейной скоростью v;

Fr 300-700.

300-700.

В инерционных центрифугах (рис. 2, г)

осадок из ротора удаляется за счет составляющей центробежного поля; в вибрационных

центрифугах (рис. 2, д) - благодаря вибрации ротора вдоль

оси со скоростью v; впрецессионных центрифугах (рис. 2, е)

- вследствие гироскопич. движения ротора с частотами вращения и

и Машины

всех типов используют для центробежного фильтрования высококонцентрир.

суспензий с крупнокристаллич. твердой фазой (напр., минеральные удобрения,

уголь гидродобычи, сахарный песок).

Машины

всех типов используют для центробежного фильтрования высококонцентрир.

суспензий с крупнокристаллич. твердой фазой (напр., минеральные удобрения,

уголь гидродобычи, сахарный песок).

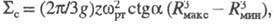

Разновидность Ц. разделение суспензий

и эмульсий в центробежных сепараторах. Их роторы снабжены пакетом конич.

тарелок, установленных по отношению друг к другу с небольшим зазором (0,4-1,5

мм). Высокая степень разделения достигается благодаря его протеканию в

тонком слое межтарелочного зазора при ламинарном режиме. Тонкодисперсные

суспензии (присадки к маслам, гормональные препараты, антибиотики и др.),

содержащие 0,5-4,0% по объему мех. примесей, осветляются в сепараторах-очистителях

(рис. 3, а). Твердая фаза, собираясь в шламовом пространстве ротора, периодически

удаляется из него при открытии днища (поршня). Центробежное сгущение (напр.,

кормовые и пекарские дрожжи) производится в сепараторах-сгустителях (рис.

3, б). Сгущенная фракция непрерывно выводится через сопла по периферии

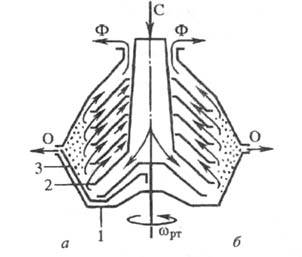

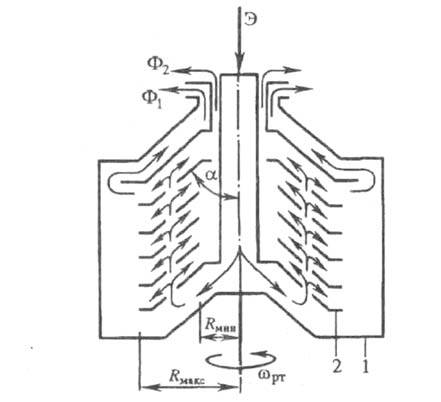

ротора, а осветленная - через верх. зону. Для разделения эмульсий (напр.,

нефтяные шламы, эпоксидные смолы) применяют сепараторы-разделители (рис.

4), в роторах к-рых предусмотрен пакет тарелок с отверстиями, расположенными

на границе раздела тяжелой и легкой жидкостей; компоненты (фугаты Ф1и

Ф2) выводятся раздельно. При наличии в эмульсии твердой фазы

используют универсальные роторы с выгрузкой осадка в соответствии с рис.

3, а или вручную.

По аналогии с центрифугами разделяющая

способность сепараторов оценивается индексом производительности

где z - число тарелок в пакете;

где z - число тарелок в пакете; -

половина угла конуса тарелки при вершине; Rмакс, Rмин

- наружный и внутр. радиусы тарелки. Моделирование процессов в сепараторах

осуществляется, как и в центрифугах, по индексу производительности

-

половина угла конуса тарелки при вершине; Rмакс, Rмин

- наружный и внутр. радиусы тарелки. Моделирование процессов в сепараторах

осуществляется, как и в центрифугах, по индексу производительности

Рис. 3. Сепараторы для разделения суспензий: на рис. совмещены сепаратор-очиститель (а)и сепаратор-сгуститель (б); 1 - ротор; 2 - пакет тарелок; 3 - подвижное днище.

Рис. 4. Сепаратор для разделения эмульсий: 1 - ротор; 2 - пакет тарелок; Ф1 и Ф2 - фугаты; Э - эмульсия.

Для изучения центрифугальных процессов

в лаборатории используют модели пром. центрифуг и сепараторов с диаметром

ротора 150-250 мм, а также т. наз. стаканчиковые центрифуги (ротор состоит

из ряда пробирок - стаканчиков). Эти малогабаритные образцы позволяют экспериментально

определять не только производительность пром. машин, но и возможность выгрузки

осадков из роторов, конечную влажность продукта, унос. Исследования проводятся

с небольшими объемами продуктов на спец. стендах. Стаканчиковые центрифуги

используют для оценки времени осаждения частиц при разл. Fr.

Совр. центрифугальная техника имеет тенденцию

к росту частот вращения роторов, повышению производительности, снижению

уд. металле- и энергоемкости. Производительность машин возрастает благодаря

совершенствованию гидродинамики роторов, увеличению их длины (в осадительных

центрифугах) и высоты пакета (в сепараторах). Возрастают диаметры роторов

в крупнотоннажных машинах; создаются ком-бинир. роторы, в конструкциях

к-рых совмещаются разл. методы Ц. Внедряются микропроцессорные системы

управления и регулируемые приводы, обеспечивающие Ц. в оптим. режимах.

Ц. широко распространено в технол. процессах

хим.-лесного комплекса, пищевых, текстильных и др. произ-вах. Ц. играет

важную роль в решении экологич. проблем (очистка коммунальных и пром. стоков),

в ресурсосберегающих технологиях.

Лит.: Соколов В. И., Центрифугирование, М., 1976; Шкоропад Д. Е., Новиков О. П., Центрифуги и сепараторы для химических производств, М., 1987.

И. А. Файнерман.

Ультрацентрифугирование - метод

разделения и исследования частиц размером менее 100 нм (макромолекул органелл

животных и растит. клеток, вирусов и др.) в поле центробежных сил. Позволяет

разделять смеси частиц на фракции или индивидуальные компоненты, находить

мол. массу и ММР полимеров, плотность их сeльватов. Дает возможность оценивать

форму и размеры макромолекул в р-ре (см. Дисперсионный анализ),

влияние

статич. давления на стабильность частиц, параметры взаимод. типа ассоциация

- диссоциация макромолекул друг с другом или с молекулами низкомол. компонентов

и ионами, влияние природы р-рителя на кон-формации макромолекул и др.

Осуществляется с помощью ультрацентрифуг,

снабженных полыми роторами, полости к-рых бывают замкнутыми и проточными.

Различают скоростное и равновесное ультрацентрифугирование. В первом случае

частицы движутся по радиусу ротора соотв. своим коэф. седиментации, в первом

приближении пропорциональным массе частицы, разности плотностей частицы и жидкости

и жидкости при

при частицы

перемещаются от оси вращения ротора к периферии (седиментируют), при

частицы

перемещаются от оси вращения ротора к периферии (седиментируют), при - в сторону оси вращения (флотируют). При равновесном ультрацентрифугировании

перенос частиц по радиусу продолжается до тех пор, пока сумма хим. потенциала

и молярной потенциальной энергии в каждой точке системы не станет постоянной

величиной, после чего распределение частиц перестанет изменяться.

- в сторону оси вращения (флотируют). При равновесном ультрацентрифугировании

перенос частиц по радиусу продолжается до тех пор, пока сумма хим. потенциала

и молярной потенциальной энергии в каждой точке системы не станет постоянной

величиной, после чего распределение частиц перестанет изменяться.

Т. наз. аналит. ультрацентрифугирование

применяется при анализе р-ров, дисперсий и производится посредством аналит.

ультрацентрифуг, снабженных роторами с оптически прозрачными замкнутыми

резервуарами и оптич. системами для определения концентрации или ее градиента

по радиусу ротора во времени; исследуемые объемы - от 0,01 до 2 мл при

массе частиц от неск. мкг до мг. Препаративное ультрацентрифугирование

используют для выделения компонентов из сложных смесей; объем жидкости

и масса исследуемого образца м. б. на неск. порядков больше, чем при аналит.

ультрацентрифугировании. Центробежные ускорения в ультрацентрифугах достигают

5 x 105g. Первая аналит. ультрацентрифуга была создана

Т. Сведбергом (1923; 5 x 103g).

Лит.: Боуэн Т., Введение в ультрацентрифугирование, пер. с англ., М., 1973.

А. Д. Морозкин.