ФЛОТАЦИЯ (франц.

flottation, англ, flotation, букв.- плавание на пов-сти воды), разделение мелких

твердых частиц (гл. обр. минералов) и выделение капель дисперсной фазы из эмульсий.

Основана на разл. смачиваемости частиц (капель) жидкостью (преим. водой) и на

их избират. прилипании к пов-сти раздела, как правило, жидкость - газ (очень

редко твердые частицы - жидкость). Осуществляют Ф. гл. обр. с использованием

спец. в-в - флотац. реагентов (флотореа-гентов).

Области применения

Ф.- один из гл. методов

обогащения полезных ископаемых. С ее помощью обогащаются: все медные,

молибденовые и свинцово-цинковые руды, значит. часть бериллиевых, висмутовых,

железных, золотых, литиевых, марганцевых, мышьяковых, оловянных, ртутных, серебряных,

сурьмяных, титановых и др. руд; неметаллич. ископаемые - апатит и фосфориты,

барит, графит, известняк (для произ-ва цемента), магнезит, песок (для произ-ва

стекла), плавиковый и полевой шпаты и т. д.

Посредством Ф. можно разделять

также водорастворимые соли, взвешенные в их насыщенных р-рах [напр., отделять

сильвин (KCl) от галита (NaCl)]. Благодаря Ф. в пром. произ-во вовлекаются м-ния

тонковкрапленных руд и обеспечивается комплексное использование полезных ископаемых.

Ф. применяют также для очистки воды от орг. в-в (нефти, масел и др.), тонкодисперсных

осадков солей и шламов, для выделения и разделения бактерий и т. д.

Помимо горноперерабатывающих

отраслей пром-сти Ф. используют в хим., пищ. и др. отраслях для ускорения отстаивания,

выделения твердых взвесей и эмульгир. орг. в-в; для разделения синтетич. орг.

ионитов и выделения из пульп ионитов, нагруженных разл. адсорбатами; при переработке

бумажных отходов для отделения чистых целлюлозных волокон от испачканных; для

очистки натурального каучука от примесей; для извлечения нафталина из воды,

охлаждающей коксовый газ; очистки пром. стоков и др.

Разновидности процесса

Широкое применение Ф. привело к появлению большого числа разновидностей процесса.

Пенная флотация -

наиб. распространенный способ Ф., к-рым в мире ежегодно обогащают 1 млрд. т

горной массы -более 20 типов руд. Первый патент на этот способ был выдан братьям

Адольфу и Артуру Бесселям (Германия, 1877). Согласно патенту, частицы графита,

закрепившиеся на газовых пузырьках, образующихся при кипячении суспензии (пульпы),

всплывали на пов-сть жидкости и выводились из зоны разделения. В дальнейшем

для увеличения числа и суммарной пов-сти пузырьков такой способ их образования

заменили принудит.

подачей газа (обычно воздуха) в аппарат для разделения - флотац. машину.

Ф и з.- х и м. основы.

Применительно к пенному режиму Ф. осуществляется в трехфазной среде "твердые

частицы -жидкость - газ", наз. пульпой. Твердая фаза представлена частицами

минералов, получаемых при дроблении и помоле руды с целью выделения полезных

компонентов из сростков с минералами пустой породы; тяжелые минералы измельчают

до крупности 0,1-0,2 мм, легкие (уголь, сера, фосфаты и др.) - до 0,2-3 мм.

Жидкая фаза содержит воду, продукты выщелачивания минералов, флотореагенты,

растворенные газы, продукты износа оборудования, коллоидные частицы и т. д.

Газовая фаза состоит из пузырьков (размеры от десятков мкм до 1-2 мм), образующихся

при прохождении воздуха через диспергирующее устройство (аэратор). Положит.

роль во Ф. могут играть газовые пузырьки, выделяющиеся из р-ра.

Сущность элементарного

акта Ф. заключается в следующем. При сближении в водной среде пузырька газа

и гидрофобной пов-сти минеральной частицы (см. Лиофильность и лиофобность),

адгезия к-рой к воде меньше когезии воды, разделяющая их водная прослойка

при достижении нек-рой критич. толщины становится неустойчивой и самопроизвольно

прорывается. Этот этап завершается полным смачиванием частицы, обеспечивающим

прочное слипание пузырька и частицы. Вследствие того, что плотность комплексов,

или агрегатов "пузырьки - частицы", меньше плотности пульпы, они

всплывают (флотируют) на ее пов-сть и образуют пенный минерализованный слой,

к-рый удаляется из флотац. машины.

Известно неск. модификаций

пенной Ф.: вакуумная, фло-тогравитация, ионная, электрофлотация, Ф. с выделением

CO2, пенная сепарация.

Вакуумная флотация. По

этому способу, предложенному Ф. Элмором (Великобритания, 1906), жидкость, содержащая

твердые частицы, насыщается газом, к-рый при понижении давления выделяется из

нее в виде мелких пузырьков на пов-сти гидрофобных частиц.

Флотогравитация - комбинир.

процесс обогащения полезных ископаемых, совмещающий Ф. и разделение мелких твердых

частиц под действием силы тяжести или в поле центробежных сил. Процесс проводят

в спец. аппаратах (концентрационные столы, винтовые сепараторы, ленточные шлюзы,

концентраторы, осадочные машины). В них благодаря обработке пульпы флотореагентами

и введению в нее пузырьков воздуха образуются т. наз. аэрофлокулы определенных

минералов, имеющие меньшую плотность, чем частицы, не взаимодействующие с воздушными

пузырьками. Создаваемое при этом различие в плотности способствует более эффективному

разделению частиц минералов, в т. ч. меньшей крупности, чем при обычном гравитац.

обогащении. В пром-сти флотогравитацию используют для выделения сульфидных минералов

из вольфрамовых и оловянных концентратов, а также для отделения циркона от пирохлора,

шеелита от касситерита и др.

Ионная флотация разработана

в 50-х гг. 20 в. (Ф. Себба, ЮАР) для очистки воды, а также извлечения полезных

компонентов из разб. р-ров. Отдельные ионы, молекулы, тонкодисперсные осадки

и коллоидные частицы взаимод. с флотореагентами-собирателями, обычно катион-ного

типа, и извлекаются пузырьками газа в пену либо пленку на пов-сти р-ра. Способ

перспективен для переработки пром. стоков, минерализов. подземных термальных

и шахтных вод и морской воды.

Электрофлотация. Для ее

проведения используют пов-сть пузырьков водорода и кислорода, выделяющихся при

электролитич. разложении воды.

Предложен также способ

Ф., согласно к-рому в пульпу вводят пузырьки CO2, образующегося в

результате хим. р-ции.

Другие способы флотации.

Среди всех способов первой была предложена (1860) масляная Ф. (В. Хайнс,

Великобритания). Для ее осуществления измельченную руду перемешивают с минеральным

маслом и водой; при этом сульфидные минералы селективно смачиваются маслом,

всплывают вместе с

ним и удаляются с пов-сти воды, а пустые породы (кварц, полевой шпат и др.)

осаждаются. В России масляная Ф. была применена для обогащения графитовой руды

(Мариуполь, 1904). В дальнейшем этот способ усовершенствовали: масло диспергировали

до эмульсионного состояния, что позволило извлекать тонкие шламы, напр. марганцевых

руд.

Способность гидрофобных

минеральных частиц удерживаться на пов-сти воды, в то время как гидрофильные

частицы в ней тонут, была использована А. Нибелиусом (США, 1892) и А. Мак-Куистеном

(Великобритания, 1904) для разработки пленочной Ф. В этом процессе из тонкого

слоя измельченной руды, находящегося на пов-сти потока воды, выпадают гидрофильные

частицы.

В настоящее время масляная,

пленочная и нек-рые др. способы Ф. практически не применяются.

Флотационные реагенты

Флотореагенты - хим. в-ва

(чаще всего применяют ПАВ), к-рые добавляют при Ф. в пульпу для создания условий

селективного (избирательного) разделения минералов. Флотореагенты позволяют

регулировать взаимод. минеральных частиц и газовых пузырьков, хим. р-ции и физ.-хим.

процессы в жидкой фазе, на границах раздела фаз и в пенном слое путем гидрофобизации

пов-сти одних и гидратации пов-сти др. твердых частиц. По назначению различают

три группы фло-тореагентов: собиратели, пенообразователи и модификаторы. По

хим. составу флотореагенты бывают органическими (пре-им. собиратели и пенообразователи)

и неорганическими (в осн. модификаторы); те и другие м. б. неионогенными, мало

или практически нерастворимыми в воде, и ионогенными, хорошо растворимыми в

ней в-вами.

Собиратели (коллекторы).

Роль этих реагентов заключается в селективной гидрофобизации (понижении смачива-емости)

пов-сти нек-рых минеральных частиц и возникновении тем самым условий для прилипания

к ним газовых пузырьков. Гидрофобизация достигается вытеснением гидрат-ной пленки

с пов-сти частиц. Закрепление на ней м. б. обусловлено ван-дер-ваальсовыми силами

(физ. адсорбция) либо образованием хим. связи (хемосорбция). По структурным

признакам собиратели подразделяют на анионные, кати-онные, амфотерные и неионогенные.

Молекулы анионных и катионных реагентов содержат неполярные (углеводородные)

и полярные (амино-, карбокси- или др.) группы. Последние обращены к минералу,

сорбируются на пов-сти частиц и гидрофобизируют ее, а неполярные группы обращены

в воду, отталкивают ее молекулы и предотвращают гидратацию пов-сти частиц.

К анионным собирателям

относятся соед., к-рые содержат сульфгидрильную (меркапто-) или гидроксильную

группы, а также их производные - т. наз. сульфгидрильные и оксгид-рильные реагенты.

Сульфгидрильные реагенты предназначены для Ф. минералов сульфидных руд Cu, Pb,

Zn, Ag, Au, Co, Ni, Fe и включают ксантогенаты (изопропил-, пентил-

и этилпроизводные), дитиофосфаты (дикрезил- и диэтилпроиз-водные), меркаптаны

и их производные (диалкилтионокарба-маты). Оксгидрильные реагенты применяют

для Ф. карбонатов, оксидов, сульфатов, фосфатов, фторидов и нек-рых др. минералов;

к этим реагентам относятся алифатич. (кар-боновые) к-ты, моноалкилсульфаты,

сульфосукцинаты, ал-кан- и алкиларилсульфонаты, алкилгидроксамовые и алкил-арилфосфоновые

к-ты и их соли, алкилариловые эфиры фосфорных к-т и их соли, сульфированные

алкилмоноглице-риды.

Катионные собиратели, среди

к-рых наиб. распространены алифатич. первичные амины, а также вторичные амины

(в керосине), соли четвертичных аммониевых оснований и ами-ноэфиры с короткой

разветвленной цепью, используют для Ф. калийных солей (гл. обр. KCl при отделении

его от NaCl), кварца, силикатов, сульфидов и т. д.

Амфотерные собиратели имеют

в своем составе амино- и карбоксильную группы, благодаря чему сохраняют активность

как в кислой, так и в щелочной средах. Данные коллекторы

особенно эффективны для Ф. минералов класса оксидов в воде повышенной жесткости.

Неионогенные собиратели

представлены неполярными соед.- углеводородными жидкостями преим. нефтяного

происхождения (газойли, дизельные масла, керосин и т. д.), а также жирами и

др. В виде водных эмульсий они служат для Ф. алмазов, графита, калийных солей,

молибденита, самородной S, талька, углей, фосфатов и др. минералов с неполярной

пов-стью. Совместное применение полярных коллекторов с неполярными, а также

диспергирование, напр. с помощью ультразвука, эмульсий последних (что усиливает

адгезионное закрепление их на пов-сти минералов за счет физ. адсорбции) существенно

улучшает Ф. крупных частиц; при этом наряду с адгезией Ф. сопровождается также

и хим. р-циями.

Пенообразователи (вспениватели),

адсорбируясь на пов-сти раздела газ - жидкость, понижают поверхностное натяжение,

способствуют образованию устойчивой гидратной оболочки пузырьков воздуха, уменьшают

их крупность и препятствуют коалесценции, умеренно стабилизируют мине-рализов.

пену. В качестве вспенивателей используют одноатомные алифатич. спирты (напр.,

метилизобутилкарбинол), гомологи фенола (крезолы и ксиленолы), техн. продукты

(пихтовое и сосновое масла), содержащие терпеновые спирты, монометиловые и монобутиловые

эфиры полипропилен-гликолей, полиалкоксиалканы (напр., 1,1,1,3-тетраэтоксибу-тан)

и др. Пенообразующими св-вами обладают нек-рые собиратели (амины, карбоновые

к-ты).

Модификаторы (регуляторы)

позволяют сделать возможной, усилить, ослабить или исключить адсорбцию собирателей

на минералах. Благодаря регуляторам уменьшается расход собирателей, достигаются

разделение минералов с близкой плотностью, обогащение руд сложного состава с

получением неск. концентратов. Модификаторы, улучшающие закрепление собирателей

на пов-сти определенных минералов и ускоряющие Ф., наз. активаторами; регуляторы,

затрудняющие закрепление коллекторов,- подавителями, или депрессорами.

Для минералов класса оксидов

потенциалопределяющими являются ионы H+ и ОН-; их концентрации

изменяются путем подачи к-т, щелочей и соды. Для сульфидов потенциалопределяющими

служат катионы металлов и анионы HS- и S2-. Поэтому распространенным

активатором при Ф. сульфидов сульфгидрильными собирателями является, напр.,

Na2S. Жидкое стекло применяют как депрессор Ф. силикатных материалов;

известь и цианиды подавляют Ф. пирита, сульфидов Cu и Zn и т. д. Для снижения

отрицательного воздействия на Ф. частиц микронных размеров (тонких шламов) используют

разобщающие их реагенты-пептизаторы (диспергаторы); к ним относятся неорг. (напр.,

жидкое стекло) и орг. (декстрин, карбоксиметилцеллюлоза, крахмал, лигносульфонаты

и др.) соединения. Кроме упомянутых имеются также регуляторы рН среды.

В большинстве случаев флотореагенты

обладают комплексным действием (к-рое зависит от прир. состава пов-сти минералов,

рН среды, т-ры пульпы и т.д.) и приведенная их классификация весьма условна.

Избирательность Ф. регулируют

наряду с иными факторами подбором реагентов, ассортимент к-рых достигает неск.

сотен, и их расходом. При увеличении пов-сти флотируемых минералов расход собирателей

и активаторов возрастает. Расход пенообразователей немного увеличивается при

повышенном содержании обрабатываемого минерала и грубом помоле руды. Расход

депрессоров возрастает при повышенной флотируемости подавляемых минералов, высоких

концентрациях собирателей в пульпе (напр., при разделении коллективных концентратов),

а также при использовании малоизбирательных коллекторов, содержащих в молекулах

длинноцепочечные углеводородные радикалы (напр., высшие жирные к-ты и мыла).

Флотируемые компоненты

руды извлекаются не полностью при недостатке вспенивателей, а при их избытке

ухудшается селективность Ф. Средние расходы флотореагентов невелики и обычно

составляют от неск. г до неск. кг на 1 т руды.

Флотационные процессы

и оборудование Обогащение

руд методом Ф. производят на флотационных фабриках, осн. оборудование к-рых

включает флотац. машины, контактные чаны и реагентные питатели.

Флотационные машины

предназначены для проведения собственно Ф. В них осуществляют перемешивание

твердых частиц (суспендирование пульпы) и поддержание их во взвешенном состоянии;

аэрацию пульпы и диспергирование в ней воздуха; селективную минерализацию пузырьков

путем контакта с обработанными флотореагентами частицами; создание зоны пенного

слоя; разделение пульпы и минерализов. пены; удаление и транспортировку продуктов

обогащения. Впервые патент на флотац. машину выдан в 1860; первые пром. образцы

машин разработаны в 1910-14 (T. Гувер и Д. Кэллоу, США).

Широкое использование Ф.

для обогащения полезных ископаемых привело к созданию разных конструкций машин.

Каждая машина состоит из ряда последовательно расположенных камер с приемными

и разгрузочными устройствами для пульпы; каждая камера снабжена аэрирующим и

пено-съемным устройствами. Различают одно- и многокамерные флотац. машины. К

однокамерным относятся флотационные колонны, в к-рых высота камер превышает

их ширину более чем в 3 раза; эти аппараты применяют при флотац. обогащении

мономинеральных руд и флотац. отделении шламов.

Многокамерные машины позволяют

реализовать сложные схемы обогащения полиминеральных руд с получением неск.

концентратов.

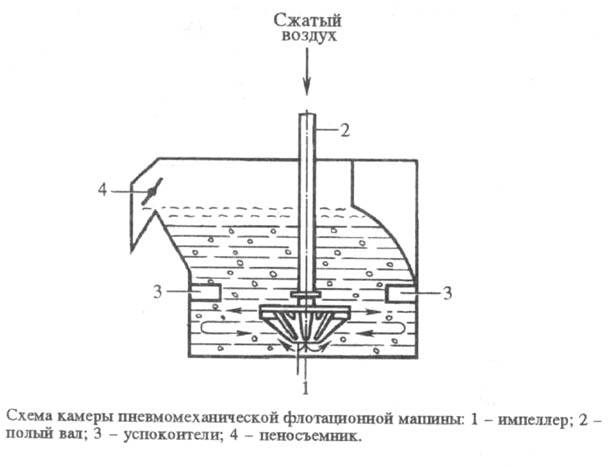

По способам аэрации пульпы

выделяют мех., пневмомех., пневмогидравлич. и пневматич. машины. В механических

машинах взвешивание частиц руды (перемешивание пульпы), засасывание и диспергирование

воздуха осуществляется аэратором, или импеллером. В отличие от этих устройств

в пневмомеханическиемашины (схему камеры см. на рис.) воздух подается в зону

импеллера принудительно с помощью воздуходувки. В пневмогидравлических машинах

воздух диспергируется в аэраторах спец. конструкций (напр., в эжекторах) при

взаимод. струй жидкости и воздуха. В пневматических машинах воздух диспергируется

при продавливании через пористые перегородки.

Работа мех. и пневмомех.

машин в значит. степени определяется конструкцией импеллера, вариантом подвода

к нему воздуха, особенностями перекачивания импеллером пульпы и ее циркуляции

в камере. От способа перекачивания пульпы импеллером зависят особенности аэрации

пульпы и гидроди-намич. режим в камере. Последний определяется также размерами

зоны интенсивной циркуляции пульпы. По этому признаку различают машины с придонной

циркуляцией и циркуляцией во всем объеме камеры.

Характер движения потоков

пульповоздушной смеси в камере зависит от конструкций статора машины (имеет

вид цилиндров или пластин), устройства для удаления минерализов. пены с пов-сти

пульпы (обычно применяют лопастной пеносъемник), успокоителей (предотвращают

разрушение пенного слоя), межкамерных перегородок, наличия отбойников и формы

камеры (имеет, как правило, скошенные снизу боковые стенки, благодаря чему исключается

накапливание в углах твердых частиц и облегчается их перемещение у дна от стенок

к импеллеру).

Оптим. степень разделения

минералов при изменении характеристики сырья достигается путем изменения кол-ва

подаваемого в камеру воздуха, толщины пенного слоя и уровня пульпы, а также

производительности импеллера. Средние показатели совр. мех. и пневмомех. машин:

производительность по потоку пульпы 0,2-130 м3/мин; объем камер от

12-40 м3 (в России) до 30-100 м3 (за рубежом). Применение

большеобъемных камер позволяет на 20-30% сократить капитальные затраты, металлоемкость

машин, а также их энергоемкость (достигает 1,5-3,0 кВт/м3).

По сравнению с мех. и пневмомех.

машинами пневмогидравлич. флотац. машины отличаются большей скоростью, небольшими

капитальными затратами, высокой производительностью, низкими металло- и энергоемкостью

и т. д. Однако из-за отсутствия надежного в работе и долговечного аэрирующего

устройства эти флотац. машины еще недостаточно широко применяют в практике обогащения

полезных ископаемых.

Известны также мало распространенные

пока машины: вакуумные и к о м п r е с с и о н н ы е (аэрация достигается

выделением из пульпы растворенных газов); центробежные и со струйным аэрированием;

электрофлотационные (аэрация пульпы пузырьками, выделяющимися при электролизе).

Другая аппаратура. Для

обработки пульпы флотореагентами предназначены контактные чаны (кондиционеры),

в к-рые сначала подаются, как правило, модификаторы, затем собиратели и далее

пенообразователи. Время контактирования пульпы с реагентами составляет от неск.

секунд до десятков мин. Реагентный режим Ф. определяется ассортиментом флотореагентов

и порядком их ввода во флотац. процесс. Подача ингредиентов в систему в заданных

кол-вах обеспечивается реагентными питателями, или дозаторами реагентов.

Основные процессы и

вспомогательные операции

Работа предприятий.

Флотац. процессы подразделяют на прямые и обратные. При прямой Ф. в пенный

продукт, наз. концентратом, извлекают полезный минерал, в камерный продукт,

наз. отходами или хвостам и,- частицы пустой породы. Последние извлекают в пенный

продукт при обратной Ф.

Различают также основную,

перечистную и контрольную флотац. операции. Основная Ф. дает т. наз. черновой

концентрат, из к-рого в результате перечистной Ф. получают готовый концентрат.

Камерный продукт основной Ф. (несфлотированные частицы) подвергают одной или

неск. операциям контрольной Ф. с получением отвального продукта (отходов).

Камеры флотац. машин соединяют

в такой последовательности, к-рая позволяет осуществлять упомянутые операции,

циркуляцию промежуточных продуктов и получать концентраты требуемого качества

при заданном извлечении полезного компонента. Показатели Ф. особенно для сульфидных

руд цветных металлов достигают высокого уровня. Так, из медной руды, содержащей

1,5-1,7% Cu, получают медный концентрат (35% Cu) с извлечением 93% Cu. Из медно-молибденовой

руды, содержащей ок. 0,7% Cu и 0,05-0,06 Mo, производят медный концентрат (25%

Cu) с извлечением 80% Cu и молибденовый концентрат (св. 50% Mo) с извлечением

св. 70% Mo. Из свинцово-цинковой руды, содержащей ок. 1% Pb и 3% Zn, получают

свинцовый концентрат с содержанием св.

70% Pb (извлечение св. 90%) и цинковый концентрат с содержанием 59% Zn (извлечение

св. 90%) и т. д.

Важное значение для достаточного

полного разделения минералов наряду с ионным составом жидкой фазы пульпы, составом

растворенных в ней газов (особенно сильно влияние кислорода воздуха), ее т-рой

и плотностью, схемой и реагент-ным режимом Ф. имеет степень измельчения сырья.

Лучше всего обогащаются частицы крупностью 0,15-0,04 мм. Для разделения частиц

мельче 40 мкм наиб. пригодны фло-тац. колонны, в к-рых исходная пульпа после

смешения с флотореагентами поступает в среднюю или верх. часть (ниже уровня

пенного слоя), где встречается с восходящим потоком пузырьков воздуха, вводимого

в ниж. часть.

Благодаря противотоку пульпы

и воздуха, а также большей, чем в других флотац. машинах, вторичной минерализации

пенного слоя достигается высокая селективность процесса. Для Ф. частиц крупнее

0,15 мм в России разработаны машины пенной сепарации, в к-рых пульпу подают

на слой пены, удерживающей только гидрофобизированные частицы, а также машины

кипящего слоя с восходящими потоками аэрированной жидкости.

Во флотац. машинах весьма

часто наблюдается побочный процесс, заключающийся в осаждении на стенках камеры

гидрофобных частиц. На этом процессе, наз. Ф. твердой стенкой, основано разделение

тонких шламов (10 мкм и менее) с применением носителя - гидрофобных частиц флотац.

крупности, избирательно взаимодействующих с извлекаемыми шламами; образующиеся

агрегаты подвергают обычной пенной Ф.

В технологии Ф. большое

внимание уделяется качеству воды, к-рое характеризуется пределами содержания

взвешенных частиц, катионов и анионов, рН, жесткостью и т. д. Для достижения

требуемого качества воду подвергают спец. подготовке, включающей удаление с

помощью коагулянтов и флокулянтов взвешенных частиц, электрохим. обработку,

корректировку ионного состава воды подачей извести, к-т, щелочей и др. (см.

также Водоподготовка).

Совершенство Ф., кроме

качества получаемых концентратов, уровня извлечения полезных компонентов, расходов

флотореагентов и т. п., определяется также степенью использования оборотной

воды. Напр., на флотац. фабриках США, обогащающих фосфатные руды, при расходе

воды 11,2-84,2 м3 на 1 т руды доля водооборота составляет 66-95%;

на фосфатных фабриках бывшего СССР расходуется 13,8-35,7 м3 воды

на 1 т руды при водообороте 80-100%.

Целевые продукты Ф. направляют

для обезвоживания в непрерывно действующие отстойники-сгустители, гидросепараторы

и гидроциклоны (40-60% влаги в сгущенном продукте), фильтры (10-15%) и сушилки

(1-3% влаги). Для ускорения сгущения и отстаивания пульпы обрабатывают реагента-ми-флокулянтами

(полиакриламид, полисахариды и др.) и магн. методами.

Ф. на обогат. фабриках

осуществляется как механизир., автоматизир. непрерывный процесс - от поступления

руды до выпуска концентратов и хвостов. Регулирование крупности частиц при измельчении,

подачи флотореагентов по их остаточной концентрации в пульпе, непрерывный анализ

ее плотности, т-ры и рН лежат в основе автоматизир. управления работой флотац.

фабрик. Важное место на них занимают внутр. транспорт сырья и готовой продукции,

водо- и энергоснабжение, охрана труда и окружающей среды и др. Мощность наиб.

крупных совр. фабрик по горной массе достигает 50-55 тыс. т в сут. Одна из первых

в мире флотац. фабрик была пущена в России (1904).

Осн. направления совершенствования

процесса

1. Разработка бессточных

систем, основанных на использовании селективных флотореагентов, обеспечивающих

разделение минералов в воде с повышенной жесткостью.

2. Более широкое применение

методов электрохим. активации Ф. путем направленного изменения флотац. св-в

минералов, регулирования окислит.-восстановит. потенциала и ионного состава

жидкой фазы пульпы.

3. Использование флотац.-хим.

технологий переработки бедных и труднообогатимых руд с целью комплексного применения

сырья и охраны окружающей среды.

4. Дальнейшее совершенствование

конструкций флотац. машин с камерами большой емкости, обеспечивающих снижение

капитальных и энергетич. затрат, путем улучшения аэрац. характеристик машин,

использования износостойких материалов, автоматизир. основных узлов.

Кроме того, совершенствование

Ф. идет по пути синтеза новых флотореагентов, замены воздуха др. газами (азот,

кислород), а также внедрения систем управления параметрами жидкой фазы флотац.

пульпы.

Лит.: Краткая химическая энциклопедия, т. 5, M., 1967, с. 455-59; Теория и технология флотации руд, M., 1980; Рубинштейн Ю.Б., Филиппов Ю.А., Кинетика флотации, M., 1980; Глембоцкий В.А., Клас-сен В.И., Флотационные методы обогащения, 2 изд., M., 1981; Справочник по обогащению руд. Основные процессы, 2 изд., M., 1983; Абрамов А. А., Флотационные методы обогащения, M., 1984; Дерягин Б.В., Духин С. С., Pyлев H. H., Микрофлотация, M., 1986; Методы исследования флотационного процесса, M., 1990; Мещеряков H. Ф., Кондиционирующие и флотационные аппараты и машины, M., 1990; Горная энциклопедия, т. 4, M., 1989, с. 576-77, т. 5, M., 1991, с. 319-23. Ю. В. Рябов.