ТЕРМОСТОЙКИЕ ВОЛОКНА,

синтетич. волокна, предназначенные для длит. эксплуатации при 200-250 °С

(иногда до 300 °С). Важные преимущества Т. в. перед углеродными и неорг.

волокнами (асбестовым, стеклянным и др.)-высокая эластичность и небольшая плотность.

Т. в. получают из ароматич.

полиамидов (напр., из поли-м-изофталамида, поли-м-фениленизофталамида;

волокна фенилон, номекс,

конскс, апиейл и др.-т. наз. арамидные волокна), ароматич. полиимидов (волокна

аримид, кантон, Р-84), полиамидоимидов (напр., из полиамидопиромеллитимида;

волокно кермель), полиокса-золов (напр., из поли-n,м-фениленоксадиазола;

волокно ок-салон), полиамидобензимидазолов (тогилен) и др.

Термостойкими являются

также ароматич. сверхпрочные и сверхвысокомодульные волокна из n-арамидных

и n-со-полиамидных полимеров (напр., из поли-n-фенилентере-фталамида;

волокна кевлар, терлон, тварон, технора).

Особо термостойкие волокна

получают на основе полулестничных и лестничных полимеров (напр., из полибен-зимидазольных,

полибензотиазольных, полибензооксазоль-ных и др.; волокна ВВВ, BBL, лола) и

дегидриров. циклизов. полиакрилонитрила.

Ограниченно термостойкими

волокнами являются полностью ароматич. полиэфирные волокна и нек-рые кар-боцепные

волокна -политетрафторэтиленовые (см. Фтор-волокна), сшитые полиакрилонитрильные

и др.

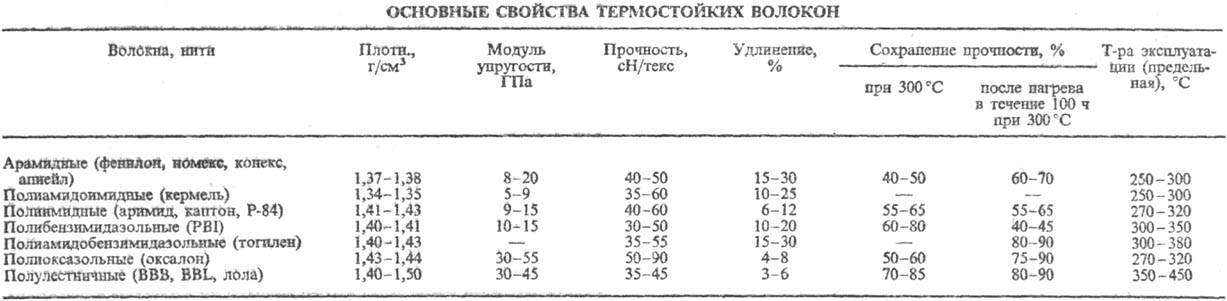

Т. в. имеют аморфно-кристаллич.

фибриллярную структуру. Форма их поперечного сечения круглая, реже ганте-левидная

или бобовидная. Т. в. характеризуются высокими т-рами стеклования, термич. и

термоокислит. стабильностью. Осн. св-ва Т.в. приведены в таблице.

Обычно в качестве критерия

термостойкости волокон используют долю сохранения прочности при заданной т-ре

испытаний (как правило, при 300 °С) или после длит. прогрева при заданных

условиях (напр., 300 °С, 100 ч) и охлаждения до первоначальной т-ры.

К термостойким относят

волокна, сохраняющие не менее 50% исходной прочности при указанных условиях

термич. воздействий, а к особо термостойким-сохраняющие не менее 75-90% исходной

прочности при 300 °С. В случае особо Т.в. оценка их св-в может проводиться

также при т-рах 350 или 400 °С.

Почти все виды Т.в. являются

трудногорючими (см. Трудногорючие волокна), их кислородный индекс

27-45% и выше. Горючесть этих волокон м.б. дополнительно снижена обработкой

антипиренами (фосфор- и галогенсодер-жащими соединениями).

Большинство Т.в. и нитей

получают формованием из р-ров с последующим вытягиванием и термич. обработкой

(см. Формование химических волокон). Формование волокон из расплавов

термостойких полимеров невозможно из-за высокой т-ры плавления или возникающей

до плавления термодеструкции. Основным является мокрый метод формования из р-ров

(напр., полиоксадизолов-из р-ров в олеуме). Сухой метод формования применяют

только в случае использования р-рителей с умеренной т-рой кипения (ДМФА, ДМСО

и др.) и без добавок в них неорг. солей.

При получении разл. видов

Т.в. проводят вытяжку в пластифицир. состояний в присут. компонентов осадит.

ванны с последующей термич. вытяжкой.

Общая кратность вытяжки

составляет в зависимости от вида волокон от 3 до 9. Термич. вытяжку и термообработку

проводят при т-рах существенно выше т-ры стеклования (в зависимости от вида

полимера-при 350 °С и выше).

Получение нек-рых волокон

из гетероциклич. полимеров включает стадию полимераналогичных превращений. Напр.,

полиимидные волокна формуются из р-ра нолиами-докислоты в ДМФА, а их циклизация

происходит на стадии Термообработки. Дегидрированные полиакрилонитрильные волокна

получают при термич. обработке с образованием лестничной полициклич. структуры.

Т.в. используют для изготовления

спецодежды (пожарников, рабочих горячих произ-в и др. специальностей), защитных

материалов, изделий интерьера в общественных помещениях и транспорте (занавеси,

обивка мебели, ковры), тканей и нетканых материалов для фильтрования технол.

И отходящих газов при высоких т-рах, РТИ, высокотемпературной электроизоляции

в проводах и кабелях, волокнистой теплоизоляции, термостойких композитов и др.

Лит.: Кудрявцев

Г.И., Щетинин A.M., в кн.: Термо-жаростойкие и негорючие волокна, под ред. А.

А. Конкина, М., 1978, с. 7-216; Волохина А. В., Калмыкова В. Д., в кн.: Итоги

науки и техники, сер. Химия и технология высокомолекулярных соединений, т. 15,

М., 1981, с. 3-71; Одноралова В.Н., Васильева-Соколова Е.А., там же, т. 25,

М., 1988, с, 85-135.

К.Е. Перепелкин.