СУБЛИМАЦИЯ (возгонка,

от лат. sublimo- возношу), переход в-ва из твердого состояния непосредственно

(без плавления) в газообразное. С. подчиняется общим законам испарения. Обратный

процесс -конденсация в-ва из газообразного состояния, минуя жидкое, непосредственно

в твердое состояние-наз. десублимацией (Д.). С. и Д.-фазовые переходы первого

рода.

Сублимац.-десублимац. процессы

(СД процессы) могут протекать без участия и с участием т. наз. р-рителей-инертных

(не претерпевающих фазовых переходов) газообразных или твердых компонентов.

СД процессы с р-рителями проводят при атм. или повыш. давлении, без р-рителей-в

вакууме.

В СД процессах с р-рителями

инертное газообразное в-во (газ-носитель) служит для переноса паров сублимируемых

(десублимируемых) в-в, а также для охлаждения газовых смесей при Д. Инертное

твердое в-во вводят в систему: в качестве носителя для переноса продукта Д.-десублимата

(напр., при фракционной сублимац. очистке в-в, см. ниже); для интенсификации

подвода теплоты; для обеспечения равномерного индукционного или высокочастотного

нагрева исходного материала и т.д.

Д. осуществляется на твердые

пов-сти или происходит в объеме газовой фазы с выделением твердого в-ва в виде

частиц аэрозоля.

Известны природные СД процессы,

напр.: образование газовых гидратов, образование и изменение ядер комет,

Д. водяного пара в атмосфере, С. льда.

Механизмы. С.-эндотермический,

а Д.-экзотермический процессы. В случае С. при подводе энергии (конвективный

или контактный нагрев,

нагрев излучением, напр. лазерным) происходит разрыв межмол. связей. Сублимир.

в-ва м. б. конечными продуктами или направляться на Д., перед к-рой могут подвергаться

промежуточной обработке, напр. ад-сорбц. очистке.

При Д. (процесс самоорганизации)возникают ван-дер-ваальсовы связи между отдельными молекулами в-ва с выделением

энергии, к-рую отводят от десублимата не-посредств. контактом его с охлаждаемой

твердой пов-стью, взаимод. с вводимым дополнительно хладагентом, испарением

жидкости (напр., воды), добавляемой в газовую смесь, ее расширением.

Газовая фаза чаще всего

образует идеальную смесь компонентов. Твердая фаза может образовывать системы,

в к-рых компоненты полностью взаимно нерастворимы, неограниченно взаимно р-римы,

ограниченно р-римы. Характер твердых систем определяет в осн. инженерное оформление

СД процессов.

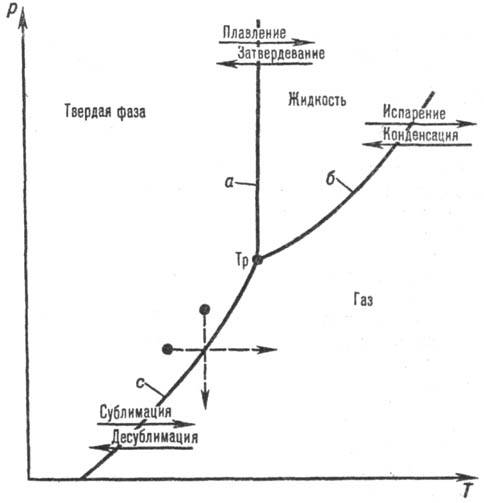

Статика. СД процессы,

как и др. процессы с фазовыми переходами первого рода, удобно представлять с

помощью трехфазной диаграммы состояния (рис. 1). На этой диаграмме сублимац.

процесс изображен пунктирными линиями, пересекающими кривую с в точке

ниже тройной точки Тр при повышении т-ры и постоянном давлении либо при понижении

давления и постоянной т-ре.

Рис. 1. Фазовая диаграмма

для сублимац.-десублимац. процессов: а. Ъ. с-кривые давления пара соотв.

при плавлении в-ва, над жидкостью, над твердой фазой, Тр-тройная точка; p-давление;

T-абс. т-ра.

В случае однокомпонентных

систем ур-нием кривой с служит Клапейрона -Клаузиуса уравнение для

давления на-сыщ. пара над твердой фазой при энтальпии С. DHС

= const и абс. т-ре Т:

где A,-константа,

R-газовая постоянная.

Для многокомпонентных систем

ур-ние для рп по форме аналогично ур-нию (1), но зависит

от характера взаимод. компонентов.

При Д. переход от гомогенной системы к гетерогенной начинается с образования единичных элементов новой фазы-твердых зародышей (кластеров), к-рые после достижения критич. размера имеют тенденцию к неограниченному росту. Энергия кластеров увеличивается с возрастанием числа входящих в них молекул, стремясь асимптотически к пределу, равному теплоте фазового перехода. Термодинамически возможность протекания СД процессов определяется соотношением:

где энергия Гиббса DG

< 0; DS-изменение энтропии системы. При равновесии DG

= 0. С повышением т-ры увеличивается термодинамич. вероятность протекания С.

Изменение DНС для молекул, содержащих более 5

атомов, составляет 4-8 кДж/моль. Для молекул с мол. массой М 100

изменение энтропии DS = 120-140, для М > 100-от 140

до 160кДж/(моль·К).

100

изменение энтропии DS = 120-140, для М > 100-от 140

до 160кДж/(моль·К).

Кинетика. С. - многостадийный

процесс, для проведения к-рого необходима дополнит. тепловая энергия. При ее

подводе частицы в-ва мигрируют на пов-сти твердой фазы из состояния с наиб.

прочностью связей в состояние с их меньшей прочностью, а затем в газовую фазу.

Одновременно из нее происходит Д. частиц. При равновесии число десублимировавшихся

на пов-сти частиц отличается от числа частиц, ударяющихся о пов-сть. Соотношение

указанных потоков определяется т. наз. коэффициентом конденсации или С. a

(О a

a 1).

Макс. скорость СД процессов наиб. просто находят при их проведении в вакууме

по ур-нию Герца-Кнудсена;

1).

Макс. скорость СД процессов наиб. просто находят при их проведении в вакууме

по ур-нию Герца-Кнудсена;

где рг-давление

паров в-ва в газовой фазе.

Скорости С. и Д. обусловливаются

прежде всего скоростью разрушения кристаллов при С. и скоростью кристаллизации

при Д., а также скоростями переноса массы от пов-сти твердой фазы в газовый

поток. По мере протекания С. и Д. изменяются характеристики твердой фазы (толщина

и пористость слоя, шероховатость пов-сти и др.) и соотв. интенсивность тепло-

и массообмена с газовой фазой.

Аппаратурное оформление

и технологические схемы СД процессов. При их осуществлении необходимо обеспечить

ввод в систему твердой фазы и подвод к ней энергии, перемещение пара в газовой

фазе, выполнение осн. цели (напр., разделения компонентов), отвод тепловой энергии

при Д.; выделение продукта на твердой пов-сти или в объеме газовой фазы, отделение

газа-носителя от оставшегося в виде пара или аэрозоля продукта; поддержание

в системе необходимых давления и т-ры.

Оборудование для проведения

СД процессов включает системы нагрева и охлаждения, подачи газовых потоков,

вакуумные, транспортирования твердой фазы и управления процессом. Аппараты для

собственно С. и Д. чрезвычайно разнообразны: трубчатые (без оребрения и с разл.

оребре-нием), полочные (в т.ч. с вращающимися полками), роторные вихревые, колонные

с псевдоожиженным слоем, вакуумные камеры и т.д. Основа расчета таких аппаратов-мат.

модели, включающие ур-ния переноса массы, теплоты и импульса в рабочем объеме

для паровой фазы и частиц аэрозоля, кинетич. зависимости для разрушения и роста

твердой фазы, описание изменения пористой структуры этой фазы и ее поверхностной

шероховатости.

Один из важных параметров

СД процессов-кол-во подводимой (отводимой) теплоты. Для С. данный параметр определяется

теплотой фазового перехода, в случае Д. предварительно находят необходимую величину

охлаждения газа по ур-нию:

где f-степень улавливания

в-ва; DHД- энтальпия Д.; rп, rг-плотность

пара в-ва и газа-носителя; Ср-теплоемкость газа-носителя;

pп.вх-давление пара в-ва на входе в систему, p -общее

давление в ней.

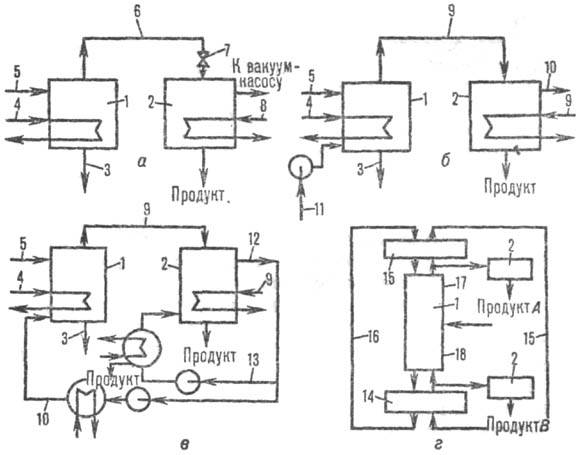

В зависимости от назначения

СД процессов используют разные технол. схемы их проведения. Типичные примеры-схемы

очистки разл. в-в. Очистка включает простую (однократные С. и Д.) и фракционную

С. (многоступенчатая прямо- и противоточная, а также зонная; см. Кристаллизационные

методы разделения смесей): Простая С. может быть

вакуумной (рис. 2, а)или с газом-носителем, к-рый удаляется из системы

(рис. 2, б)либо рециркулирует в ней (рис. 2, в). При фракционной

С. может осуществляться рециркуляция как газообразного, так и твердого носителей

(рис. 2, г), что обеспечивает противоток фаз в сублимац. колонне. В этой схеме

инертные твердые нелетучие частицы подаются в десублиматор-дефлегматор над сублимац.

колонной при т-ре ниже точки Д. пара; здесь частицы покрываются тонкой пленкой

твердого десублимата, создающего обратный поток для укрепляющей части сублимац.

колонны. Более летучие компоненты концентрируются в ее верх. части, менее летучие-в

нижней. Противоток паровой фазы осуществляется под воздействием температурного

градиента (с возрастанием т-ры сверху вниз) либо введением в ниж. часть колонны

рециркулирующего инертного газа-носителя, создающего поднимающийся вверх поток

пара.

Рис. 2. Схемы сублимац.

очистки в-в: а-простая вакуумная сублимация; б-сублимация с инертным

газом-носителем; в-сублимация с рециклом газа-носителя; г-фракционная

сублимация с рециклами газа-носителя и твердого носителя; 1-сублиматор; 2-десублиматор-дефлегматор;

3-остаток в-ва; 4-нагреват. контур; 5-питание; 6-пар; 7-вентиль (для сублимации

из расплава -квазисублимации); 8-охлаждающий контур; 9-смесь пара и газа-носителя;

10, 11, 13-нагретый газ-носитель и его рецикл; 12-смесь газа-носителя и непро-цесублимир.

продукта; 14-испаритель; 15-десублиматор обратного потока· 16-рецикл твердого

носителя; 17, 18-укрепляющая и исчерпывающая секции.

Применение СД процессов.

К достоинствам этих процессов можно отнести: сравнительно высокий равновесный

коэф. разделения; возможность в случае использования газовых смесей исключить

испарение р-рителей (в отличие от абсорбции и ректификации); меньшая рабочая

т-ра (чем при дистилляции); удобство управления процессом нанесения покрытий;

возможность получать целевые продукты сразу в товарной форме (дисперсные частицы,

монокристаллы, твердые пленки), высокочистые материалы, композиции несплавляемых

компонентов (нитевидные кристаллы из неметаллов в металлич. матрице), тонкие

и сверхтонкие порошки металлов, их оксидов. Благодаря этим и др. достоинствам

СД процессы нашли широкое распространение (особенно начиная с 70-х гг.) в разл.

областях науки и техники.

Сублимац. очистке подвергают

неорг. (HfCl4, A1C13,I2, ряд металлов) и орг.

(антрахинон, бензойная и салициловая к-ты, цианурхлорид, фталоцианины) в-ва,

материалы для микроэлектроники. В криогенной технике СД процессы применяют для

очистки газовых смесей (см. Воздуха разделение). К сублимац. очистке

относят также разделение изотопов урана.

СД процессы применяют для

выделения целевых продуктов из паровоздушных смесей (напр., фталевый и ма-леиновый

ангидриды), получения новых в-в (техн. углерод, алмазы в виде монокристаллов

или пленок и т.д.).

Сублимац. сушку (сушку

вымораживанием) используют в произ-вах капрона, лавсана и полиэтилена; для очистки

Sb2O3, CaF2, ZnS, камфоры, пирогаллола, салициловой

к-ты и др.; при получении антибиотиков, пищ. продуктов, мед. препаратов (плазма

крови, кровезаменители и т.п.).

СД процессы используют

для послойного анализа хим. состава твердых систем (с использованием метода

лазерного испарения); для нанесения защитных покрытий на микросферы ядерного

топлива, на пов-сти разл. в-в при изготовлении чувствит. датчиков (сенсоров)

состава и св-в газов, на пов-сти углеродных волокон и изделий из них, а также

на металлич. пов-сти (напр., хромирование); в технологии полупроводников и сверхпроводников;

при изготовлении светоизлучающих диодов, оптич. световодов и др. в опгоэлектронике;

для записи информации на лазерных оптич. дисках; при создании интегральных схем

в микроэлектронике; при тепловой защите сверхзвуковых аппаратов (см. Абляционные

материалы); при создании газодинамич. потоков (процессы, протекающие

при горении смесевых твердых ракетных топлив, и др.); для термопереводного печатания

(т.е. получения оттисков путем переноса красителя при нагр. с печатной формы

на ткань, бумагу, строит. и иные материалы). На этом методе основано, в частности,

применение видеопринтеров для получения высококачеств. цветных копий на пленочных

носителях. Электрич. сигналы, поступающие в принтер с видеосистемы (напр., дисплея),

подводятся к термоголовке, точечные элементы к-рой нагревают нанесенный на рулонную

полимерную пленку слой красителей разл. цветов. Красители последовательно сублимируются

(в кол-ве, пропорциональном кол-ву энергии, подведенной к каждому элементу термоголовки)

и переносятся в газовой фазе к осн. носителю изображения. Метод обеспечивает

наиб. высокое среди всех принтеров качество изображения, позволяя воспроизводить

св. 16 млн. цветовых оттенков.

СД процессы протекают также

при газофазной полимеризации, химических транспортных реакциях, химическом

осаждении из газовой фазы. При описании этих и иных процессов, сопровождающихся

хим. превращениями, в литературе иногда используют термины "хим. возгонка"

и "хим. десублимация".

Лит.: Гуйго Э.И., Журавская Н.К., Каухчешвили Э. И., Сублимационная сушка в пищевой промышленности, 2 изд., М., 1972; Евдокимов В. И., Химическая возгонка, М., 1984; Процессы сублимации и десубли-мации в химической технологии. Обзорная информация, в. 9, М., 1985; Горелик А. Г., Амитин А.В., Десублимация в химической промышленности, М., 1986; Емяшев А. В., Газофазная металлургия тугоплавких соединений, М., 1987; Головашкин А.И., "Ж. Всес. хим. об-ва им. Д.И.Менделеева", 1989, т. 34, № 4, с. 481-92. А. Г. Горелик.