РАСТВОРЕНИЕ твердых

тел, гетерогенное физ.-хим. взаимод. твердого тела и жидкости, сопровождающееся

переходом твердой фазы в р-р; один из осн. процессов хим. технологии. Р. следует

отличать от экстрагирования, при к-ром контактирующие с р-ром твердые

частицы состоят из двух или более р-римых и инертных твердых фаз, а Р. носит

избират. характер (см. также Выщелачивание).

Различают физическое, химическое

и электрохимическое Р. При физическом Р. переход в р-р в-ва не сопровождается

изменением его хим. состава; в-во можно выделить в твердом состоянии с помощью

выпаривания и кристаллизации. При химическом Р. переход в-ва в р-р сопровождается

хим. р-цией; исходное в-во нельзя выделить из р-ра в твердом состоянии физ.

методами (примеры-Р. металлов или их оксидов в к-тах, Р. фосфоритов либо апатитов

в сернокислотном р-ре с получением Н3РО4 и др.). Электрохимическое

Р. протекает в условиях, когда процессу сопутствует перенос электрич. зарядов.

Наиб. изучены закономерности и практика Р. твердых в-в с ионной кристаллич.

решеткой (гл. обр. соли), к-рым в осн. посвящена данная статья.

Физико-химические основы

процесса

Р. сопровождается поглощением

или выделением теплоты. Тепловой эффект Р. находят по ур-нию: DHр

= U — — DHг(с), где 17- энергия кристаллич. решетки

растворяемой соли, DHг(с) - теплота гидратации (сольватации)

перешедших в р-р ионов соли. При U > DHг(с)

и DHр > 0 процесс эндо-термичсн; при U < DHг(с)

и DHр > 0 процесс экзотермичен. Условия самопроизвольного

протекания процесса определяются знаком величины DG, к-рую вычисляют

по выражению: DG = DHр — TDS,

где Т-абс. т-ра; DS-изменение энтропии. При DG

< 0 вероятно Р., при DG > 0 вероятен обратный процесс-кристаллизация.

Расчет может дать положит. либо отрицат. результат (отсутствие или наличие растворимости).

При нек-рой концентрации,

наз. концентрацией насыщения сн, между твердым телом и жидкостью

устанавливается равновесие. При нем хим. потенциал в-ва в р-ре становится равным

хим. потенциалу того же в-ва в твердом состоянии. Концентрация сн

не зависит от давления, однако в значит. степени определяется т-рой, с увеличением

к-рой р-римость возрастает. Последняя оказывает сильное влияние на кинетику

Р. С увеличением р-римости возрастает разность концентраций (движущая сила процесса)

и Р. ускоряется (см. также Растворы).

Физическое Р. может протекать

по диффузионному, кине-тич. или смешанному механизму (см. Массообмен).

Рассмотрим наиб. распространенный диффузионный механизм. При Р. на пов-сти

растворяющегося тела возникает диффузионный пограничный слой, в пределах к-рого

концентрация изменяется от сн на пов-сти тела до концентрации

с в осн. массе р-ра. При погружении тела в неподвижную жидкость в пределах

диффузионного слоя возникает движение жидкости, побуждаемое разностью плотностей

ее и тела в слое и вне его (естеств. конвекция). При погружении тела в движущуюся

жидкость в пределах диффузионного слоя также возникает движение, скорость к-рого

снижается по мере приближения к пов-сти тела (вынужденная конвекция, ускоряемая

перемешиванием). При этом толщина слоя зависит от его диффузионных и гидродинамич.

параметров и уменьшается с увеличением числа Рейнольдса Re = ud/v

(u-скорость обтекания

жидкостью объекта P., d-eгo размер, v-кинематич. вязкость

жидкости).

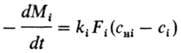

Осн. закон кинетики .диффузионного

P.: —dM/dt = = kF(cн — с), где М-масса растворяющегося

в-ва, t-время, k-коэф. массоотдачи, F-площадь пов-сти Р.

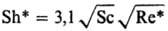

Параметр k определяется ур-ниями в обобщенных переменных (табл.; см.

Подобия теория).

* Обозначения: D-коэф.

диффузии; g- ускорение своб. падения; r-плотн. р-ра; rн-плотн.

насыщ. р-ра; rч-плотн. твердых частиц; fт

- коэф. трения; Uд = = N/rVж-среднее

значение диссипации энергии в единице массы перемешиваемой жидкости; N = x

r w3 -

мощность, затрачиваемая на перемешивание; Vж- объем

жидкости в аппарате; w-частота вращения мешалки; dм-

диаметр окружности, описываемой мешалкой; 4-коэф. сопротивления вращению

мешалки.

-

мощность, затрачиваемая на перемешивание; Vж- объем

жидкости в аппарате; w-частота вращения мешалки; dм-

диаметр окружности, описываемой мешалкой; 4-коэф. сопротивления вращению

мешалки.

Химическое Р. может протекать

без образования или с образованием новой фазы.

Р. без образования новой

фазы (продукты р-ции растворены в жидкости). Скорость процесса находят из выражения:

где kR-константа

скорости р-ции на пов-сти Р.; ср, сR-концентрации

реагента (к-та, щелочь) в осн. массе р-ра и на пов-сти Р.; m-стехиометрич.

коэффициент. При т = 1 имеем:

-dM/dt = Fcp/(1/kR+1/k).

Аналогично физическому

Р. в данном случае также различают диффузионный, кинетич. и смешанный механизмы.

Р. с образованием новой

твердой фазы. Возможно неск. вариантов процесса.

1) Твердый продукт р-ции

немедленно удаляется с пов-сти Р.; при этом скорость процесса остается постоянной

(при F = const и с = const).

2) Твердый продукт образует

пленку с постоянной по толщине пористостью, плотно связанную с исходным твердым

материалом. По мере протекания процесса толщина пленки возрастает, а скорость

процесса снижается. Анализ кинетики Р. сферич. частиц (наиб. распространенный

случай) в описанных условиях приводит к выражению:

где f = r/r0;

a = m'(rт/rп); r0,

r-начальный и текущий радиусы растворяющейся сферы из исходного в-ва;

rт, rп-плотн. в-ва и продуктов р-ции; Dп-коэф.

диффузии в-ва сквозь пленку продуктов; l, m'-стехиометрич. коэф. пересчета

от исходного в-ва к реагенту и от продуктов р-ции к растворяющемуся в-ву.

3) Образующаяся твердая

фаза кристаллизуется в р-ре, что обусловлено его пересыщением, и осаждается

на пов-сти Р. Ее экранирование тем значительнее, чем выше концентрация твердых

частиц в р-ре.

Р. с образованием газообразной

фазы встречается особенно часто (Р. металлов в к-тах и разложение ими

карбонатов или сульфитов с выделением Н2, СО2 или SO2).

Газообразные продукты оказывают сильное, иногда определяющее влияние на химическое

Р.: изолируют от жидкого реагента пов-сть р-ции и способствуют хорошему перемешиванию

р-ра вблизи этой пов-сти благодаря выделению газовых пузырьков. Интенсивность

пузырькового режима, число пузырьков и частота их образования зависят от концентрации

реагента. С ее увеличением возрастает константа скорости kR. При

определенной концентрации реагента, наз. критической, константа достигает максимума,

а при дальнейшем увеличении уменьшается.

Для мн. объектов Р. в условиях

газовыделения протекает в диффузионной области; закономерности изменения конста.нты

kR объясняются следующим образом: с возрастанием концентрации

реагента интенсифицируется пузырьковый режим, что способствует турбулизации

пограничного слоя и уменьшению толщины диффузионного слоя, т.е. интенсификации

транспорта реагента к пов-сти Р. Одновременно ускоряется экранирование пов-сти

(изоляция ее от жидкой среды), вследствие чего по достижении критич. концентрации

величина kR начинает снижаться. Помимо концентрации реагента

на константу скорости влияют вязкость жидкости (с ее увеличением kR

уменьшается) и давление в системе; при возрастании последнего рост пузырьков

и общая интенсивность пузырькового режима снижаются, что также приводит к уменьшению

kR.

Опытные данные по кинетике

Р. ряда объектов обобщены критериальными ур-ниями, к-рые применимы к концентрациям,

не превышающим критические:

Sc < 300

Sc < 300  Sc>300 10-3<Re*<102

Sc>300 10-3<Re*<102

Sh* = (kR

d)/DR Sc* = (lqR d)/(rruж)

Sс=uж/DR,

Sс=uж/DR,

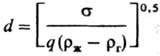

где s-поверхностное

натяжение жидкости; DR-коэф. диффузии реагента; rж,

rг-плотн. жидкости и газа; qR-плотн. потока

реагента к пов-сти Р.; l-стехиометрич. коэффициент. Обобщение выполнено

с учетом результатов экспериментов по P. Mg, Мn, СаСО3, СuСО3

· Сu(ОН)2 в к-тах (НС1, HNO3, H2SO4).

Известно немало случаев, когда Р. металлов и сплавов протекает в кинетич. области;

так, А1 и его сплавы раств. в р-рах щелочей, а константа скорости Р. удовлетворяет

ур-нию: kR = k0e-E/RT (Е-энергия

активации, R-газовая постоянная, Т-абс. т-ра).

Закономерности Р. техн.

металлов и их сплавов связаны с электрохим. явлениями (см. Коррозия металлов,

Электрохимическая кинетика).

Способы организации

и аппаратурное оформление

Схемы процесса. Пром. реализация

Р., проводимого в аппаратах-растворителях, связана с определенной схемой взаимод.

твердой и жидкой фаз: замкнутый периодич. процесс (напр., в аппарате с мешалкой);

прямоточное или противоточное Р., при к-ром фазы движутся соотв. в одном направлении

либо в противоположных направлениях; периодич. Р. в слое растворяющихся частиц

(жидкость фильтруется через неподвижный стационарный слой). В крупнотоннажных

произ-вах наиб. распространены прямоточная и противоточная схемы. При прямотоке

пов-сть Р. и движущая сила (сн — с) одновременно уменьшаются,

что приводит к замедлению процесса. При противотоке уменьшение пов-сти Р. сопровождается

увеличением разности концентраций, а скорость Р. более постоянна. Выбор схемы

Р. зависит также и от др. факторов, напр. от размера частиц растворяющегося

в-ва. Так, при Р. полидисперсной смеси частиц в противоточном аппарате трудно

избежать выноса за его пределы мелкой фракции вместе с жидкостью.

В практике Р. широко применяют

комбинир. схемы, комплектуемые из ряда аппаратов. Так, каждый аппарат в отдельности

работает по принципу прямотока, а вместе соединены в противоточную схему. Р.

обычно предшествует измельчение твердого материала, что способствует ускорению

процесса, но требует больших энергетич. затрат и затрудняет фильтрац. очистку

полученного р-ра. Размер частиц, поступающих на Р., находят оптимизацией его

самого и всей совокупности сопутствующих процессов.

При галургич. переработке

минер., сырья важную роль играет Р. многокомпонентных солевых систем. Напр.,

в основе получения КС1 из сильвинита лежит частичное P. NaCl и почти полное

P. KC1 в горячих щелоках с последующим выделением из р-ра готового продукта

при охлаждении. Кинетика Р. смеси из п компонентов определяется совместным

решением (обычно на ЭВМ) системы ур-ний:

Cнi=fc(с1,

с2,..., сn)

Fi=fF(Mi)

i=1,2,...,n

и ур-ния материального

баланса типа

Mi0-Mi

= W(ci0-ci),

где Mi0-начальная

масса i-го компонента; ci0-начальная

концентрация р-ра; W-его объем.

Аппаратура. При периодич. процессе в одном и том же аппарате выполняют ряд последоват. операций: дозировку компонентов р-ра, заполнение рабочего объема, подогрев жидкости до заданной т-ры, собственно Р., отделение р-ра от нерастворимого остатка, их выгрузку, подготовку к след. циклу. К оборудованию периодич. действия, используемому в малотоннажных произ-вах и при большом ассортименте растворяемых в-в, относятся аппараты с мех. перемешиванием и со стационарным слоем растворяющихся твердых частиц. В первом случае применяют перемешивающие приспособления разл. типов, частота вращения к-рых должна быть достаточна для создания гидродинамич. силы, способной привести частицы во взвешенное состояние (см. также Перемешивание). Во втором случае р-р фильтруется сквозь слой растворяющихся и инертных частиц, а скорость фильтрования определяет кинетику Р.

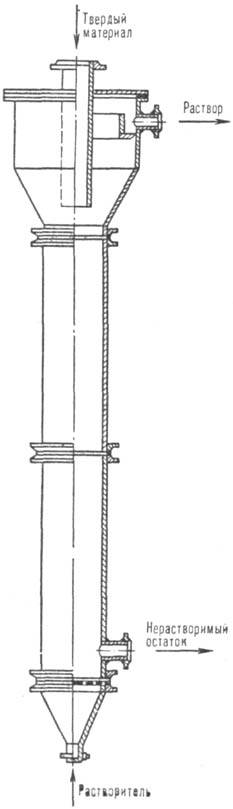

Рис. 1. Колонный аппарат

для растворе- ния в псевдоожиженном слое.

Аппараты непрерывного действия

используют для Р. больших масс материала. Каждая стадия осуществляется в отдельном

аппарате. Пром. значение имеют аппараты: с псевдоожиженным слоем растворяющихся

частиц; сочетающие Р. с гидравлич. транспортом целевых продуктов; с транспортирующими

и перемешивающимися устройствами; с движущимся слоем твердой фазы.

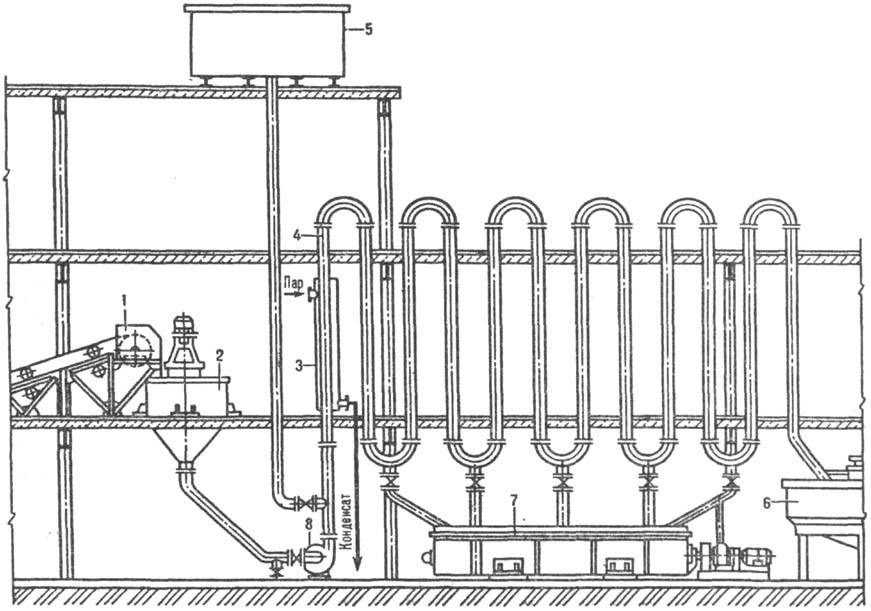

На рис. 1 представлен аппарат

с псевдоожиженным слоем, предназначенный для Р., напр., галитовых отходов (размер

частиц 0,5-5,0 мм) калийных предприятий. Скорость движения растворяющего рассола

должна превышать скорость псевдоожижения крупных частиц.

Трубчатый растворитель

(рис. 2) состоит из ряда последовательно соединенных вертикальных труб, через

к-рые насосом перекачивается суспензия, предварительно подготовленная в аппарате

с мешалкой 2. Скорость движения жидкости должна превышать скорость осаждения

самых крупных частиц во избежание закупорки труб. В случае аварийной остановки

насоса жидкость, содержащая и твердую фазу, спускается в горизонтальный корытный

аппарат с мешалкой 7.

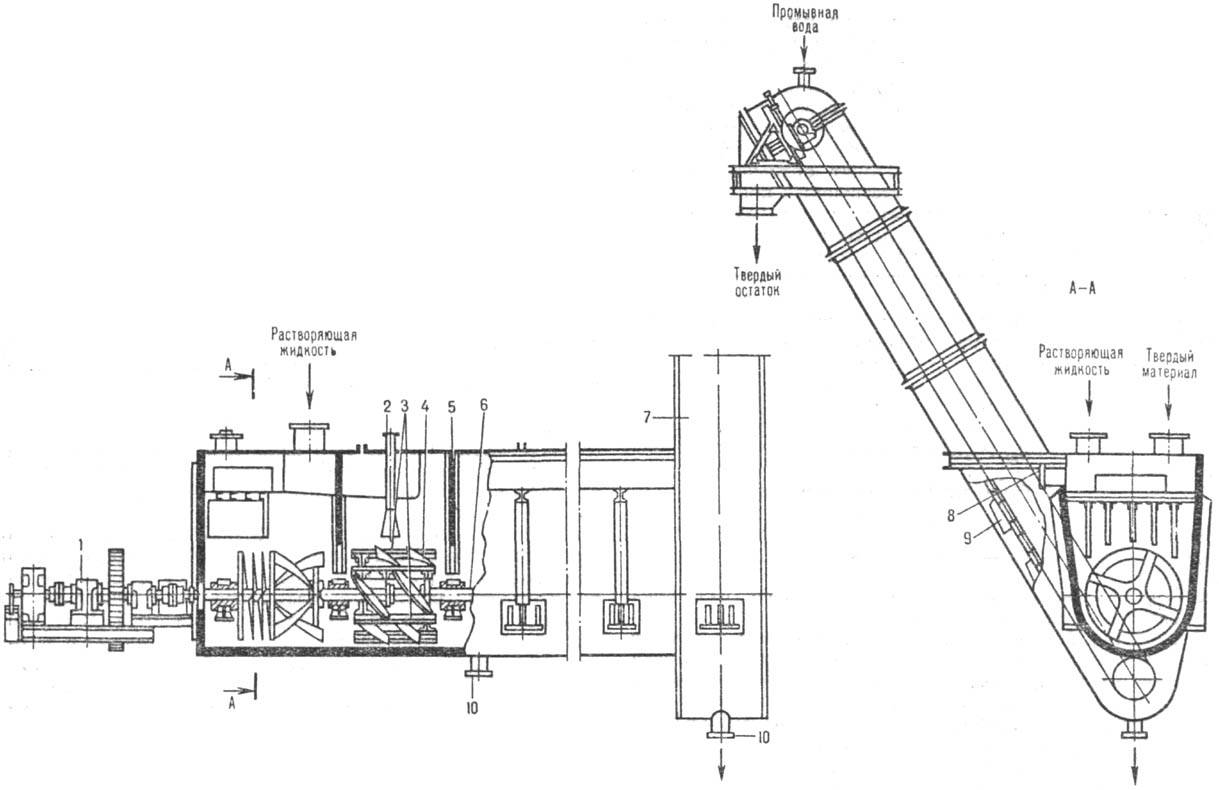

К числу аппаратов с транспортирующими

и перемешивающими устройствами относится шнековый растворитель (рис. 3). Сварной

корпус корытообразной формы снабжен шнеком для перемешивания твердого материала

и наклонным ковшовым элеватором для выгрузки нерастворившегося остатка. Уменьшение

продольного перемешивания достигается секционированием аппарата спец. перегородками.

Растворяющий реагент движется к элеватору (прямоток) или в противоположном направлении

(противоток). В перспективе предполагается использование вертикальных противоточных

колонных аппаратов с движущимся слоем р-римого в-ва.

Рис. 2. Трубчатый растворитель:

1 -ленточный транспортер для твердого материала; 2, 7-аппараты с мешалками;

3-паровая рубашка; 4-вертикальные трубы; 5-бак с водой для промывки труб; 6-сгуститель;

8-насос.

Интенсификация процесса.

Скорость Р., как правило, возрастает с увеличением т-ры, однако р-р можно нагревать

до определенного предела, обусловленного пределом кипения жидкости и стоимостью

тепловой энергии. В практике Р. используют методы, основанные на обтекании твердых

частиц жидкостью, а также на систематич. обновлении пов-сти Р.: интенсивное

перемешивание мех. мешалками и др. устройствами; наложение поля колебаний (от

низкочастотных до ультразвуковых); сочетание Р. и измельчения в одном аппарате;

применение электрич. разрядов в жидкости. Два последних метода обеспечивают

высокую степень интенсификации Р. и, кроме того, эффективны, если твердые частицы

первоначально покрыты экранирующими инертными пленками или примесями.

Рис. 3. Шнековый растворитель:

1 -привод; 2-сопло для пара; 3-скребки для перемешивания материала в пределах

каждой секции; 4, 6-лопасть и вал мешалки (шнека); 5 - перегородка; 7-элеватор;

8-штуцер для отвода р-ра; 9-ковш; 10-штуцеры для аварийного опорожнения.

Р. широко используют в

хим. и смежных отраслях промети для получения р-ров с последующей их переработкой

(см. Галургия), отделения р-римых в-в от сопутствующих инертных примесей

(напр., в произ-вах минер. солей и удобрений), обработки р-римых материалов,

в т.ч. металлов, с целью придания им определенных размера и формы (т. наз. химическое

фрезерование), создания полостей большого объема в соляных толщах с целью хранения

в них газов и жидкостей.

Лит.: Здановский

А.Б., Кинетика растворения природных солей в условиях вынужденной конвекции,

Л., 1956; Аксельруд Г. А., Мол чанов А. Д., Растворение твердых веществ, М.,

1977; Галургия, под ред. И. Д. Соколова, Л., 1983; Аксельруд Г. А., Гумницкий

Я. М., Дубинин А. И., "Теоретич. основы хим. технологии", 1989,

т. 23, № 1, с. 28-33; К а раж ан о в Н. А., Основы кинетики растворения солей,

А.-А., 1989. Г. А. Аксельруд.