ПСЕВДООЖИЖЕНИЕ,

превращение слоя зернистого материала под влиянием восходящего газового или

жидкостного потока либо иных физ.-мех. воздействий в систему, твердые частицы

к-рой находятся во взвешенном состоянии, и напоминающую по св-вам жидкость,-псевдоожижен-ный

слой. Из-за внеш. сходства с кипящей жидкостью псевдоожиженный слой часто наз.

кипящим слоем. В англоязычной литературе принят термин :fluid bed:

(ожиженный слой), а операция П. носит назв. :fluidiration:.

Некоторые основные понятия.

Типы и способы создания псевдоожиженных систем. Простейшую псевдоожиженную систему

создают в заполненном слоем зернистого материала вертикальном аппарате, через

днище к-рого равномерно по сечению вводят инертный ожижающий агент (газ или

жидкость). При его небольшой скорости W зернистый слой неподвижен; с

ее увеличением высота слоя начинает возрастать (слой расширяется). Когда W

достигает критич. значения, при к-ром сила гидравлич. сопротивления слоя

восходящему потоку ожижающего агента становится равной весу твердых частиц,

слой приобретает текучесть и переходит в псевдоожиженное состояние. Соответствующую

линейную скорость ожижающего агента наз. скоростью начала П. или его первой

критической скоростью Wk [для мелких (размер  0,1

мм) частиц Wk ~ d2, для крупных (

0,1

мм) частиц Wk ~ d2, для крупных ( 1

мм) — Wk ~

1

мм) — Wk ~ где d-диаметр частиц].

где d-диаметр частиц].

Последняя уменьшается с

увеличением плотности восходящего потока.

При дальнейшем возрастании

W гидравлич. сопротивление слоя остается постоянным, пока он не разрушится

и не начнется интенсивный вынос зернистого материала потоком из аппарата. Отвечающая

данному состоянию слоя скорость потока наз. скоростью уноса (своб. витания частиц)

или второй критической скоростью П. (Wун), превышающей

Wk в десятки раз. Если скорость ожижающего агента больше

скорости витания самых крупных частиц сжижаемого материала, слой полностью увлекается

потоком (см. Пневмо- и гидротранспорт).

По мере увеличения W

порозность слоя (доля объема, занятого ожижающим агентом) возрастает, поэтому

средние концентрации твердых частиц в единице объема слоя уменьшаются. При этом

в случае П. газом появляются подвижные полые неоднородности-пузыри (неоднородный

слой). При П. жидкостью слой, расширяясь, остается существенно более однородным

по локальным концентрациям частиц (однородный слой). В случае П. газом при повыш.

давлениях создают псевдоожиженный слой промежут. типа.

Разновидность псевдоожиженного

слоя-фонтанирующий слой. В данном случае газ (жидкость) вводят в ниж. часть

зернистого слоя в виде струи. Твердые частицы подхватываются ею и выносятся

в верх. часть слоя. На периферии струи (обычно у стенок аппарата) сверху вниз

движется плотный слой частиц, т.е. они непрерывно циркулируют. В фонтанирующем

слое во взвешенном состоянии находится лишь часть твердых частиц. Поэтому иногда

используемый термин

"взвешенный слой" менее универсален, чем термин "псевдоожиженный

слой".

В ряде случаев обеспечивают

пульсац. подачу ожижаю-щего агента или вводят его попеременно в разл. участки

ниж. сечения слоя. Напр., вращают газораспределит. решетку, перфорированную

лишь в нек-рых секторах. Данный прием позволяет привести зернистый слой в псевдоожижен-ное

состояние при меньших расходах сжижающего агента по сравнению с обычным кипящим

слоем.

Широкое распространение

получил также трехфазный слой: твердые частицы взвешиваются жидкостью, к-рая

в свою очередь перемешивается пузырьками барботирую-щего газа (см. Барботирование).

Известна разновидность трехфазного слоя: поток жидкости подается сверху

вниз со скоростью, равной или большей скорости всплытия твердых частиц, плотность

к-рых меньше плотности жидкости; при этом барботаж газа приводит к перемешиванию

твердых частиц в объеме жидкости. Несмотря на внеш. сходство с обычным псевдоожиженным

слоем трехфазный слой ближе по св-вам к барботажному слою.

Псевдоожиженные системы

создают также след. способами: 1) подвергают зернистый слой воздействию мех.

вибраций (см. Вибрационная техника); 2) механически перемешивают

зернистый слой, напр. вращением заполненного им аппарата; 3) подвергают твердые

частицы, обладающие ферромагн. св-вами, воздействию электромагн. поля и др.

Эти и иные приемы могут совмещаться с П. газом или жидкостью.

Далее для удобства изложения

материала рассматривается только наиб. распространенный случай-П. газом.

Аналогия между псевдоожиженным

слоем и жидкостью-главное св-во слоя как среды для проведения хим.-технол.

процессов. Выделим нек-рые общие св-ва слоя и жидкости.

1) Гидростатич. давление

в слое высотой Я то же, что и для столба жидкости и составляет: где

где -средняя

массовая концентрация (плотность) твердых частиц.

-средняя

массовая концентрация (плотность) твердых частиц.

2) При мех. воздействии

на пов-сти слоя, похожей на пов-сть кипящей воды, могут возникать поперечные

волны.

3) Поведение инородных

тел в слое подчиняется закону Архимеда. Напр., можно судить о наступлении псевдоожи-женного

состояния, если тела с плотностью, меньшей средней плотности слоя, всплывают,

а с большей-тонут.

4) Из отверстия в боковой

стенке аппарата с псевдоожиженным слоем через введенный в него трубопровод твердые

частицы "вытекают", образуя струю, начальная скорость к-рой где

g- ускорение своб. падения.

где

g- ускорение своб. падения.

5) Смежные псевдоожиженные

слои ведут себя как сообщающиеся сосуды. Поддерживая в таких слоях за счет различия

в рабочих скоростях ожижающего газа разные средние плотности твердых частиц,

можно организовать циркуляцию материала. В горизонтальных лотках слой течет,

как жидкость в каналах.

6) Скорости всплытия пузырей

в слое и невязкой жидкости при малых скоростях ожижающего газа практически одинаковы

и пропорциональны ,

где dп - эквивалентный диаметр пузыря (диаметр эквивалентного

шара, имеющего тот же объем, что и пузырь).

,

где dп - эквивалентный диаметр пузыря (диаметр эквивалентного

шара, имеющего тот же объем, что и пузырь).

Сходство между жидкостью

и слоем проявляется при помещении в него перемешивающих устройств. Закономерности

макросмешения в псевдоожиженном слое твердых частиц и жидкости сопоставимы при

барботаже газа. Однако аналогия с жидкостью наблюдается лишь при пропускании

через зернистый слой достаточного для его псевдоожижения кол-ва газа. Напр.,

если газ вводят неравномерно по сечению слоя, возникают зоны, где частицы неподвижны.

Такие неподвижные (застойные) зоны могут образовываться на разл. конструкц.

элементах аппарата (на внутр. тепло-обменных устройствах и др.). В застойных

зонах могут протекать нежелательные побочные процессы, возникать агломераты

твердых частиц и т. д. Если в ходе хим.-технол. процесса частицы укрупняются,

возможно прекращение П.

Пузыри в псевдоожиженном

слое. Важнейшим св-вом псев-доожиженных слоев типа газ-твердое тело является

образование в них пузырей (см. выше). От их размеров (обычно 3-30 см, но наблюдаются

пузыри диаметром 0,5-0,7 м), общего числа, скоростей подъема зависит макросмешение

газа и твердых частиц, а следовательно, и св-ва слоя как среды для осуществления

хим.-технол. процессов. В пром. аппаратах, диаметры к-рых в ~5 раз и более превышают

возможные размеры пузырей, картина их движения зависит от размера и плотности

твердых частиц. По этим признакам ожижаемые материалы принято подразделять на

группы А, B, С, D. Принадлежность сыпучих материалов к

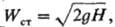

соответствующей группе приближенно устанавливают с помощью рис. 1 (по Джелдарду).

Рис. 1. Диаграмма классификации

сыпучих материалов в логарифмич. шкале (A -D-группы материалов; r

и d- плотность и диаметр твердых частиц).

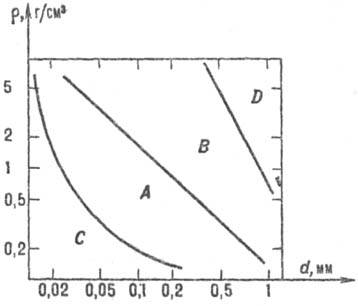

В слоях частиц группы А

(рис. 2, а) пузыри зарождаются вблизи пов-сти газораспределит. решетки.

По мере всплытия пузыри растут за счет натекания газа из плотной фазы и коалесценции.

Одновременно наблюдаются акты разрушения пузырей, образования короткоживущих

агломератов мелких пузырей, разделенных прослойками твердой фазы, к-рые вновь

сливаются в один пузырь. На расстояниях 1,0-1,5 м от газораспределителя размеры

пузырей стабилизируются. Однако при этом они начинают двигаться "цепочками",

траектории к-рых изменяются. Масштабы плотных зон (т. наз. плотных пакетов)

слоя, разделяющих полые неоднородности, увеличиваются. Скорости всплытия пузырей

составляют 0,7-1,0 м/с, в то время как скорости ожижающего газа, отнесенные

к полному сечению слоя, обычно не превышают 0,4 м/с. Доля газа, проходящего

слой в виде пузырей, быстро возрастает при удалении от газораспределителя. Так,

на расстоянии 0,2-0,5 м от решетки типа "пористая плита" в виде

пузырей движется практически весь газ.

В псевдоожиженных слоях

материалов группы В картина движения пузырей качественно не изменяется,

но наблюдаются заметные количеств. отличия осредненных характеристик фазы пузырей.

Напр., уменьшаются число актов разрушения и коалесценции пузырей, а также доля

газа, проходящего слой в виде пузырей. В слоях материалов группы D характер

движения пузырей заметно изменяется. Пузыри приобретают "сплющенную"

форму, т. е. их размеры по горизонтали становятся существенно больше размеров

по вертикали (см. рис. 2, а). При этом скорости всплытия пузырей меньше

скоростей ожижающего газа. В слоях материалов группы С пузыри не образуются.

Эти материалы удается привести в псевдоожиженное состояние только при дополнит.

мех. воздействиях, напр. с помощью помещенной в слой мешалки.

Структура потоков в псевдоожиженном слое упрощенно описывается моделью, в к-рой можно выделить три механизма. По первому из них применительно к материалам групп А и В газ движется через пузырь снизу вверх под действием перепада давлений, пропорционального высоте пузыря. Если его скорость превышает скорость газа, пузырь "догоняет" и снова "всасывает" газ. При этом возникает устойчивое "облако циркуляции" газа, из к-рого газ проникает в глубь плотных пакетов. По второму механизму, обычно сопутствующему первому, перенос газа между пузырями и плотными зонами межфазного обмена происходит вследствие деформации, разрушения пузырей и образования их агломератов. Третий механизм предполагает участие в переносе газа твердых частиц.

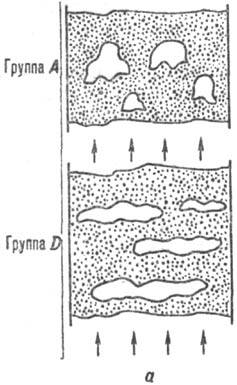

Рис. 2. Локальные кривые вымывания газов-трассёров (1) и кривые флуктуации плотности псевдоожиженного слоя (2): а-фрагменты двухмерного слоя (материалы групп А и D); б-инертный и адсорбирующийся трассёры, соотв. Tрин и Tрадс (материал группы A); в-инертный трассёр (материал группы D); с0, с-начальная и текущая концентрации трассёра; т-время.

Перенос газа между пузырями

и плотными зонами обычно исследуют экспериментально (см. также Переноса процессы).

Напр., совмещают локальные кривые вымывания меченого газа-трассёра (см.

Трассёра метод)и локальные кривые флуктуации плотности, вызываемые движением

пузырей (рис. 2). Сравнение кривых в области слоя, где сформировались большие

пузыри, показывает, что в пузырях измеряются миним. концентрации трассёра (плотность

слоя также минимальна), а в плотных пакетах-макс. концентрации (плотность максимальна).

Чем больше разница концентраций в пузырях и плотной зоне, тем меньше коэф. обмена

(обменные потоки газом между разреженными и плотными зонами, отнесенные к единице

объема слоя).

Из анализа кривых вымывания

инертных трассёров (рис. 2,5 и в), напр. Не, следует, что при переходе от материалов

групп А и В к материалам группы D коэф. обмена увеличиваются

на два порядка. Это связано с тем, что газ проходит пузыри, обгоняя их, и "облака

циркуляции" исчезают. Если газ-трассёр, напр. хладон 12, адсорбируется

частицами (рис. 2, б), то при смене пакетов на пузыри пульсации концентраций

трассёров меньше, т. е. коэф. обмена возрастают. Это объясняется участием в

переносе газа твердых частиц, и кол-во переносимого газа тем выше, чем выше

адсорбц. способность частиц. Так, в пром. адсорберах коэф. обмена в 100-1000

раз больше, чем в ка-талитич. реакторах, в к-рых адсорбц. перенос газа несуществен.

Пузыри, всплывая, перемешивают

твердые частицы. В грубом приближении их перемешивание напоминает мол. диффузию

(см. Диффузия). Поэтому для описания перемешивания обычно используют

диффузионную модель (см. Структура потоков). При этом козф. диффузии

принято наз. эффективным или коэф. перемешивания. Твердые частицы также переносят

газ, к-рый содержится в порах, своб. объеме пакетов, и адсорбируются на их пов-сти.

Поэтому интенсивность перемешивания газа тем больше, чем выше способность частиц

адсорбировать газ.

Твердые частицы-осн. теплопереносящий

агент в псевдо-ожиженном слое, поскольку их объемные теплоемкости на три порядка

выше, чем для газа. Значения коэф. перемешивания частиц достаточно велики для

того, чтобы слой был практически изотермичен (в случае быстро протекающих экзотермич.

р-ций изотермичность слоя м.б. существенно нарушена).

Теплообмен в псевдоожиженном

слое. Теплообмен между пов-стью твердых частиц и ожижающим газом обычно не лимитирует

скорость хим.-технол. процессов в слое. Напр., при

сушке материала, содержащего поверхностную влагу, т-ра слоя практически равна

т-ре мокрого термометра (см. Сушка), т.е. успевает установиться

термич. равновесие в слое, даже если время пребывания в нем газа составляет

десятые доли секунды.

Одна из осн. причин широкого

применения техники П.-интенсивный теплообмен псевдоожиженного слоя с пов-стями

погруженных в него тел или со стенками аппарата [коэф. теплоотдачи 100-1000

Вт/(м2·К)]. Теплота передается: 1) через тонкую газовую прослойку

(толщиной менее d), к-рая непрерывно разрушается и обновляется благодаря

движению твердых частиц около одной из указанных пов-стей; 2) твердым частицам

при их контакте с теплооб-менной пов-стью (разность т-р отдельной частицы и

пов-сти близка к разности т-р пов-сти и слоя, поскольку время контакта мало);

3) пакетам твердых частиц, к-рые периодически сменяются у пов-сти или чередуются

с пузырями; 4) твердой фазе, движущейся сплошным потоком в контакте с пов-стью.

В высокотемпературных псевдоожижен-ных системах заметную роль играет также тепловое

излучение.

В рамках перечисл. механизмов

можно объяснить наблюдаемые закономерности теплообмена слоя с к.-л. пов-стью.

Эти механизмы, как правило, действуют совокупно, поэтому теплообмен нестационарен.

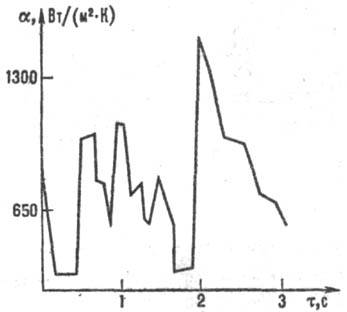

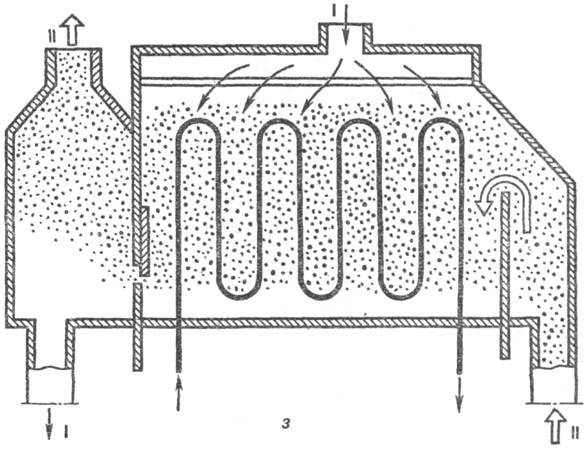

Напр., мгновенные значения коэф. теплоотдачи изменяются с периодичностью, соответствующей

появлению пузырей у тешюобменной пов-сти (рис. 3). В момент ее контакта с пузырями

коэф. теплоотдачи минимальны и максимальны при контакте с плотными пакетами.

Осредненные по времени коэф. теплоотдачи (обычно применяемые в инженерных расчетах)

возрастают при увеличении т-ры П., теплопроводностей газа и плотного слоя частиц,

а также при уменьшении их диаметра до тех пор, пока они способны к самостоят.

П. (не принадлежат к группе С). При увеличении рабочей скорости газа W коэф.

теплоотдачи первоначально возрастают вследствие увеличения подвижности частиц

и их плотных пакетов. При дальнейшем росте W время контакта тешюобменной

пов-сти с пузырями увеличивается и осредненные по времени коэф. теплоотдачи

уменьшаются. Их локальные значения существенно

зависят от формы и конструкции теплообменник устройств, а также от ориентации

последних к направлению движения газа. Так, для горизонтального цилиндра коэф.

теплоотдачи в "лобовой" зоне м. б. в 3-4 раза больше, чем в "кормовой".

Это доказывает, что аналогия между слоем и жидкостью имеет пределы.

Рис. 3. Мгновенные значения

коэффициентов теплоотдачи a от псевдоожиженного слоя к теплообменной поверхности

(т-время).

Достоинства и недостатки

псевдоожиженного слоя. В зависимости от особенностей хим.-технол. процесса

одни и те же св-ва псевдоожиженного слоя можно трактовать и как достоинства

и как недостатки. Так, унос из слоя мелких частиц осложняет осуществление каталитич.

процессов, а при сушке используется для выгрузки готового продукта; при интенсивном

перемешивании выравнивается поле т-р и устраняется возможность значит. локальных

перегревов, т. е. достигается изотермичность слоя (что важно, напр., при переработке

термолабильных материалов), однако снижается движущая сила процесса и возрастает

неоднородность обработки твердых частиц. Истираемость их в слое может приводить,

напр., к увеличению расхода катализаторов, существ. затратам на пылеочистку

отработанных газов; тем не менее, при обжиге, хлорировании или сушке, сопровождаемых

осмолением пов-сти твердых частиц и стенок аппаратов, истираемость играет важную

роль.

Главные преимущества аппаратов

с псевдоожиженным слоем перед применяемыми в одних и тех же с ними хим.-технол.

процессах аппаратами с неподвижным или движущимся слоем зернистого материала

и аппаратами типа "вращающийся барабан": простота загрузки и перемещения

ожижаемого материала, а также выгрузка готового продукта; возможность размещения

внутри теплообменных, газораспределительных либо перемешивающих устройств; интенсивность

теплообмена между псевдоожиженным слоем и пов-стью конструкц. элементов; легкость

герметизации даже при высоких рабочих давлениях и т.д. Для мн. хим.-технол.

процессов единичная мощность агрегатов, включающих аппараты с псевдоожиженным

слоем, практически неограничена.

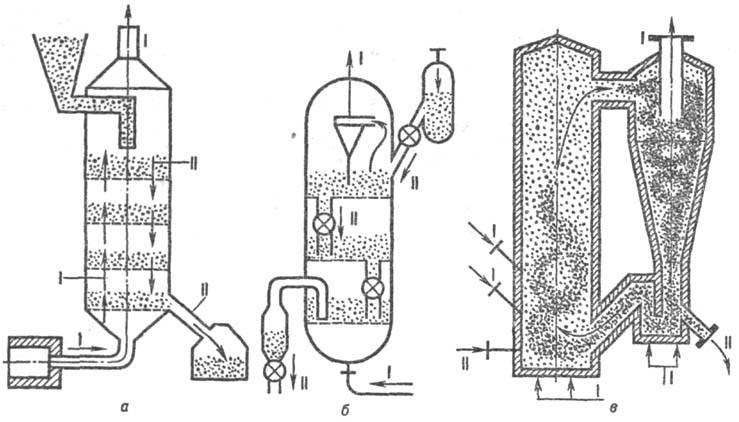

Области применения псевдоожиженного

слоя чрезвычайно многообразны. Обобщим их с помощью неск. типовых схем аппаратов

(рис. 4), каждый из к-рых м. б. использован для проведения группы процессов

(мех., физ., физ.-хим. или химических), обладающих сходными чертами.

П. в проточных системах

газ-твердое тело (рис. 4, а и б)часто применяют при нагр. и охлаждении,

адсорбции, сушке, водной дегазации полимеров, коксовании, восстановлении Fe2O3

водородом и др. Обычно твердые частицы движутся сверху вниз навстречу газовому

потоку. Приближение структуры потоков к идеальному вытеснению достигается посредством

перегородок провального типа, решеток с переточными устройствами, оформлением

псевдоожиженного слоя в виде вертикального каскада последовательно соединенных

аппаратов.

Рис. 4. Аппараты с псевдоожиженным

слоем: а, б-секционир. противоточные с решетками провальными и

снабженными переточными устройствами (адсорбция, обжиг); в - прямоточный

с "быстрым" слоем и циркуляцией твердых частиц (обжиг, сжигание

твердых топлив); г, д-с внутр. теплосьемными элементами и разл.

способами газораспределения (реакторные процессы); е-с внутр.

цирку-ляц. контуром (десублимация, реакторные процессы); ж - блок аппаратов

с циркуляцией твердых частиц (крекинг, риформинг); з-с горизонтальным

слоем (нагревание, охлаждение, сушка). I-поток сжижающего агента; II-поток частиц.

В подобных противоточных

системах создаются оптим. условия взаимод. фаз. Так, при экзотермич. процессах

(напр., при окислении) в верхних по ходу потока секциях аппарата с псевдоожиженным

слоем осуществляется подогрев твердых частиц отходящими газами, в нижних-нагревание

ожижающего агента обработанными твердыми частицами; в результате в рабочей зоне

удается поддерживать высокие т-ры без дополнит. подвода теплоты. При адсорбции

в ниж. секциях аппарата насыщенные сорбируемым компонентом частицы взаимод.

с газовым потоком, в к-ром концентрация этого компонента максимальна, в верх.

секциях обедненный им газ контактирует со свежими твердыми частицами; т. обр.

обеспечивается приближение к оптимально возможной степени извлечения целевого

компонента. Вследствие сужения в секционир. аппарате спектра распределения времен

пребывания твердых частиц и уменьшения интенсивности перемешивания достигается

их равномерная обработка, что важно во мн. процессах (напр., при восстановлении

металлов из оксидов).

Широко распространены прямоточные

процессы в "быстрых" псевдоожиженных слоях, нередко комбинируемых

с обычными кипящими слоями (рис. 4, в). При скоростях, к-рые превышают

скорости уноса, твердые частицы движутся в виде газовой взвеси или разреженных

пакетов, перемешивание газовой и твердой фаз невелико, устраняются сопротивления

межфазному переносу. В результате предотвращается агломерация частиц (напр.,

при сжигании угля или сланцев), достигаются равномерный выжиг кокса при термич.

крекинге и высокие степени превращения и селективности в каталитич. процессах,

снижаются энергозатраты при получении g-А12О3 из

гидроксида А1 и т.д.

Многочисленны реакторные

процессы (в т.ч. каталитические), осуществляемые в псевдоожиженных слоях. Наиб.

известны окислит. хлорирование этилена до дихлорэтана; окислит. аммонолиз пропилена

с получением акрилонитри-ла; синтез винилацетата взаимод. уксусной к-ты с ацетиленом;

окисление нафталина во фталевый ангидрид и SO2 в SO3;

получение разл. хлорсиланов взаимод. порошкообразного Si и его сплавов с НС1,

СН3С1, С2Н5С1, а также с С6Н5С1;

прямое хлорирование углеводородов и хлоругле-водородов. Весьма перспективно

хлорирование оксидрв металлов с получением хлоридов Al, Ti, Fe, Si и др.

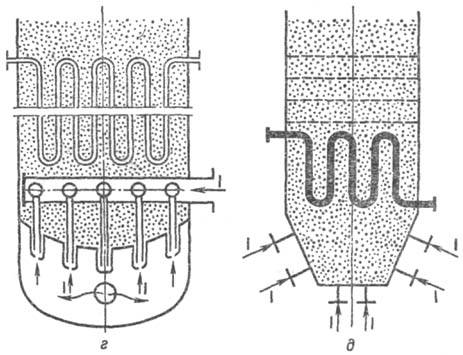

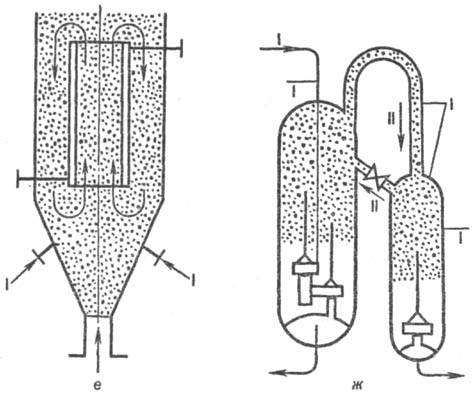

При всем многообразии конструкций

реакторов они представляют собой аппараты со свободно кипящими или секционированными

с помощью провальных решеток слоями, к-рые снабжены теплообменными элементами;

последние имеют газораспределители в виде перфорир. плит либо сопла, а также

барботеры (рис. 4, г; в данном случае через решетку и барботер вводятся разл.

газовые потоки). Нередко газ поступает в реактор через боковые штуцера (рис.

4, д и е). Функционируют аппараты, в к-рые одновременно вводятся

газообразные и жидкие реагенты. Способы улучшения контактирования фаз, а также

воздействия на перемешивание в реакторах принципиально те же, что и для систем

газ-жидкость в колонных аппаратах. Благодаря текучести псевдоожиженного слоя

такие каталитич. процессы вторичной переработки нефти, как крекинг и риформинг,

проводят в совмещенных блоках реактор - регенератор (рис. 4, ж), что

позволило перейти от полупериодич. про-из-ва к непрерывному. Подобные комбинации

быстро распространились и на иные реакционные и массообменные процессы (напр.,

системы реактор-адсорбер).

Псевдоожиженный слой также

применяют: для получения гранулир. продуктов путем ввода в слой распыленных

р-ров или струй газов, конденсирующихся с образованием твердых продуктов, напр.

минер. удобрений, льда, А1С13 (см. Сублимация); для

покрытия защитной полимерной пленкой нагретых деталей; для проведения кристаллизации

из р-ров, выщелачивания (ожижающий агент -выщелачивающий р-р), растворения;

как высокотемпературный теплоноситель и т. д.

Вообще, отрасль пром-сти,

где псевдоожиженный слой не используется или не м. б. применен в перспективе,

назвать трудно В то же время он является одной из наиб сложных cред

для осуществления химико-технол. процессов, и перечень неудачных попыток его

использования весьма велик.

Лит.: Гельперин Н. И., Айнштейн В. Г., Кваша В. Б., Основы техники псевдоожижения, М., 1967; Катализ в кипящем слое, под ред. И. П. Мухлено-ва, Л., 1971; Псевдоожижение, под ред. И. Дэвидсона, Д. Харрисона, пер. с англ., М., 1974; Куний Д., Левеншпиль О., Промышленное псевдоожижение, пер. с англ., М., 1976; Расчеты аппаратов кипящего слоя, под ред. И. П. Мухленова, Б. С. Сажина, В.Ф. Фролова, Л., 1986; Аппараты с неподвижными и кипящими слоями в хлорной промышленности, под ред. А. А. Ойгенблика, М., 1988; Романков П. Г., Фролов В.Ф., Массообменные процессы химической технологии, Л., 1990, с. 75-78; Кубин М., Сжигание твердого топлива в кипящем слое, пер. с чеш., М., 1991; Kirk-Othmer encyclopedia, 3 ed., v. 10, N.Y., 1980, p. 548-81. А. А. Ойгенблик.