ПРОБА АНАЛИТИЧЕСКАЯ,

отобранная для анализа часть объекта исследования. Она должна быть представительной,

т. е. достаточно точно отражать хим. состав объекта. Задача обеспечения представительности

не возникает лишь в том случае, если объект вполне однороден по хим. составу.

Этому условию практически могут удовлетворять лишь хорошо перемешанные газы

или жидкости. Обычно объекты весьма разнообразны и сильно различаются по своей

однородности. Это горные породы, рудные и нерудные полезные ископаемые, продукты

и отходы металлургич. и хим. произ-в, почвы, прир. воды, технол. р-ры и пульпы,

воздух и др. газы, корнеплоды, зерно, сено, объекты мед. и биол. исследований,

лек. препараты и др.

Для получения П. а. осуществляют

комплекс операций (см. ниже), предусмотренных методиками, к-рые существенно

отличаются одна от другой в зависимости от объекта анализа-его массы, физ. состояния

(газы, жидкости, твердые тела, суспензии) и физ. св-в (структура, плотность,

мех. и магн. св-ва, гранулометрич. состав и т.д.), хим. неоднородности (изменение

хим. состава в пространстве), реакц. способности, летучести компонентов (воды,

углеводородов, ртути), особенностей используемого метода анализа. Существенно

различаются операции отбора проб материала, находящегося в движении (перемещаемого

на ленте транспортера, текущего по трубе или желобу) и неподвижного (лежащего

в штабеле, в отвалах, в вагонах или налитого в отстойник). Эти операции зависят

также от задач анализа-определения среднего содержания одного или неск. компонентов

в массе объекта, установления распределения компонентов в пространстве (в частности,

по глубине слоя) или во времени (напр., в ходе технол. процесса в реакторе).

Включаемые в методики операции зависят от необходимой достоверности установления

хим. состава объекта анализа, от вида др. испытаний (на металлургич. выход,

на гранулометрич. состав, на засоренность мусором или магн. материалами и т.д.),

от технол., биол. или др. требований.

В особых случаях (напр.,

при контроле изделий микроэлектронной техники) весь анализируемый объект представляет

собой П. а. Иногда П. а. не готовят, напр. при лазерном зондировании атм. воздуха,

рентгенорадиометрич. анализе рудных материалов в условиях естеств. залегания,

непрерывном рентгеноспектральном анализе шихты, перемещаемой на конвейерной

ленте. Но и в таких случаях важно знать и учитывать, какая именно часть объекта

анализа выполняет роль П. а., генерируя аналит. сигнал, по к-рому находят содержание

определяемого компонента в объекте.

Историческая справка. Методики

отбора проб появились вместе с методиками пробирного анализа в раннем средневековье

в связи с использованием золота. Заметные успехи в этой области достигнуты в

18-нач. 19 вв. (горные школы В. Н. Татищева на Урале, исследования М. В. Ломоносова,

работы металлурга В. А. Лампадиуса в Гёттингене). Обмен информацией о проведенных

исследованиях через спец. журналы, посвященные горному делу и металлургии, успехи

химии, возможности выполнения точных хим. анализов самых разнообразных продуктов

металлургии привели к быстрому прогрессу и научному обобщению практики отбора

проб. В кон. 19-нач. 20 вв. были разработаны методики, традиционно применяемые

и ныне. В кон. 20 в. в связи с широким применением высокочистых в-в, необходимостью

исследовать распределение компонентов по глубине тонких поверхностных слоев

и в пределах клетки живого организма, контролировать содержание полезных и вредных

соед. в с.-х. продуктах и пище, управлять быстропротекаю-щими автоматизированными

технол. процессами возникли новые подходы к проблеме отбора проб и их анализа.

Так, аппаратурной базой автоматизир. систем управления (АСУ) являются автоматич.

устройства для отбора и предварит. подготовки проб, их транспортировки к анализатору

и подготовки к измерению аналит. сигнала, а также автоматич. анализаторы, основанные

на применении физ. и физ.-хим. методов анализа. Весь комплекс устройств управляется

ЭВМ. При этом использование ЭВМ позволяет создавать т. наз. адаптивные АСУ,

непрерывно следящие за состоянием и хим. составом контролируемого объекта, изменяющие

число и массу проб, время их отбора, а также поддерживающие в заданных пределах

погрешности всех операций отбора проб и их анализа.

Терминология. Единая

терминология по проблемам отбора проб еще не установилась. Обычно весь комплекс

операций получения П. а. из контролируемой партии наз. опробованием материала.

Пробоотбор (или отбор проб)-начальная, наиб. трудоемкая, сложная и ответств.

стадия, включающая отбор точечных (разовых, частичных, частных, единичных, первичных)

проб из партии материала и их смешивание для получения объединенной (генеральной,

начальной, общей, суммарной) пробы. С пробоотбором м. б. связаны наиб. серьезные

погрешности опробования. Про-боподготовка (подготовка, разделка пробы)-заключит.

часть опробования, в ходе к-рой объединенную пробу дробят до определенного макс.

размера кусков (зерен), перемешивают для повышения однородности и подвергают

т. наз. сокращению (делению), отбрасывая определенную часть материала. За один

или неск. циклов дробления, перемешивания и сокращения получают готовую (среднюю,

сокращенную, товарную) пробу. Сокращением готовой пробы получают лабораторную

(паспортную, сертификатную) пробу, предназначенную для проведения всех видов

лаб. испытаний, и контрольную (арбитражную, архивную, дубликатную, резервную)

пробу, к-рую хранят на случай проведения повторных, арбитражных или др. контрольных

испытаний. Сокращением лаб. пробы получают собственно П. а. (или пробу для анализа),

достаточную для выполнения определений всех контролируемых компонентов. Иногда

готовят две или несколько П. а., напр.: одну - для определения влажности, другие-для

определения остальных компонентов.

Анализ пробы-это комплекс

операций с П. а. и продуктами ее превращений, заканчивающийся получением п

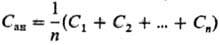

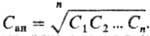

результатов С1, С2, ..., Сn

параллельных определений компонента (обычно n = 2 или 3) и их усреднением

для получения результата

анализа Сан, причем  или

или  В этот комплекс операций обычно входят

взятие п аналит. навесок и их вскрытие, или разложение, напр. растворение

неорг. материалов в к-тах, сплавление с бурой или др. плавнем часто с последующим

растворением плава в воде, прокаливание металлов с целью превращения их в оксиды

(см. также Минерализация). Подобные операции подготовки П. а.

к анализу многочисленны и специфичны. Их оговаривают в методиках анализа.

В этот комплекс операций обычно входят

взятие п аналит. навесок и их вскрытие, или разложение, напр. растворение

неорг. материалов в к-тах, сплавление с бурой или др. плавнем часто с последующим

растворением плава в воде, прокаливание металлов с целью превращения их в оксиды

(см. также Минерализация). Подобные операции подготовки П. а.

к анализу многочисленны и специфичны. Их оговаривают в методиках анализа.

Как правило, для определения

неск. компонентов нужна П. а. массой не более десятков или сотен граммов. Следовательно,

обычно требуется во много (напр., в 10б) раз уменьшить массу материала

исходной партии. В этих условиях незначит. неточность, допущенная при отборе

и подготовке пробы, может существенно исказить представления о хим. составе

материала. Поэтому при разработке методик опробования необходимо изыскивать

способы пробоотбора и пробоподготовки, обеспечивающие наим. различие истинного

содержания каждого определяемого компонента в П. а. и в исходной партии.

Основные технические

операции п применяемое оборудование. При опробовании материал взвешивают,

при этом различают массу материала в состоянии поставки, массу за вычетом влаги

и массу за вычетом потерь при прокаливании (т. е. после удаления адсорбированных

влаги и СО2, крис-таллизац. воды, разл. летучих в-в, напр. углеводородов).

Последнюю массу нужно знать для оценки фактич. содер-жания ценного компонента

в поставляемом материале.

Гранулометрич. состав и

макс. размер кусков (зерен), знание к-рых необходимо при разработке методик

опробования, устанавливают по результатам ситового анализа, просеивая

материал через стандартизованные сита. В случае мелкозернистых материалов применяют

седиментац. анализ, воздушную сепарацию, оптич. и др. методы определения числа

и размеров зерен.

При ручном пробоотборе

используют совковые лопаты (для сыпучих в-в), вилы (для стружки, сена), трубчатые

щупы (для мелкозернистых материалов, напр. муки, зерна или песков). Пробы жидкостей

отбирают пипеткой или спец. пробоотборньши цилиндрами с герметически закрывающимися

крышками. Эти цилиндры опускают на тросе на нужную глубину (напр., при изучении

состава морской воды) и автоматически закрывают обе их крышки. Пробы газов отбирают

в стеклянные емкости с оттянутыми входной и выходной трубками. Эти емкости предварительно

в течение определенного времени продувают изучаемым газом (чтобы очистить их

от воздуха), а затем на газовой горелке запаивают трубки с обоих концов.

При отборе проб от больших

партий разл. материалов, перемещаемых, напр., на ленте транспортера или по трубопроводу,

широко применяют мех. пробоотборники разнообразных конструкций. Часть потока

опробуемого материала непрерывно или периодически направляют в емкость, накапливая

в ней за определенное время объединенную пробу нужной массы. Применяют т.наз.

продольный и поперечный отборы точечных проб. В первом случае поток материала

рассекается на ряд непрерывных полос вдоль потока; в накопит. емкость отводится

одна или неск. чередующихся полос. При поперечном отборе периодически отсекают

в накопитель примерно равные порции от всей массы потока, находящейся против

отсекателя.

Все чаще используют полностью

автоматизир. пробо-отборные установки. Напр., на крупных предприятиях черной

металлургии в расплавл. металл вводят спец. устройство, засасывают в него ок.

100 г расплава, к-рый застывает в форме диска. Горячий диск вводится в контейнер

пневмопочты, где во время транспортировки охлаждается потоком воздуха, и подается

на автоматич. фрезерный станок для зачистки пов-сти. Затем диск поступает в

спектрометр для атомно-эмиссионного анализа. Такая система обслуживает сразу

неск. сталеплавильных печей. Ее работой управляет ЭВМ.

При пробоподготовке важно

равномерно, без потерь и загрязнений измельчить, а затем сократить материал.

Измельчение небольших кол-в материала с мелкими хрупкими частицами ведут в дисковых

истирателях или ступках. Большие кол-ва хрупких материалов измельчают в щековых,

конусных, валковых и молотковых дробилках, барабанных или шаровых мельницах

(см. Измельчение). Металлы чаще всего измельчают резанием, используя

напильники, а также ручные, электрич. или мех. пилы, фрезы, сверла, резцы спец.

формы. Во всех случаях резание ведут без эмульсий или иных смазок во избежание

искажения сведений о хим. составе материала.

Перемешивание материала

частично происходит при формировании объединенной пробы из точечных проб, при

измельчении объединенной пробы, особенно когда вся она помещена в дробильный

аппарат, при пересыпании материала. Кроме того, применяются спец. смесители

разл. конструкций.

Сокращение измельченного

материала осуществляют вручную, мех. или автоматич. прободелителями. При ручном

сокращении материал Насыпают в виде конуса на плоскую чистую пов-сть, бросая

каждую новую порцию на вершину конуса так, чтобы материал равномерно рассыпался

по всей его пов-сти. Надавливая плоской пов-стью на вершину конуса, получают

плоскую лепешку. Эту лепешку делят прямыми линиями на четыре прямоугольных сектора,

вершины к-рых соответствуют вершине первоначального конуса, и объединяют материал

двух противолежащих секторов. Практически тот же результат получают, используя

т. наз. прободелительную крестовину, к-рая представляет собой две вертикально

поставленные пластины, пересекающиеся под углом 90°. Крестовину помещают

на плоскую чистую

пов-сть и каждую новую порцию материала бросают сверху так, чтобы в каждый из

секторов крестовины попадала по возможности 1/4

часть порции. Объединяют материал, попавший в два противоположных сектора.

Существуют многочисл. конструкции

мех. и автоматич. делителей, принцип действия к-рых основан на особенностях

и закономерностях ручного деления. Так, наиб. распространен автоматич. делитель,

состоящий из крестовины, ниж. часть к-рой плавно переходит в две широкие вертикальные

трубы. Каждая из труб соответствует двум противолежащим секторам крестовины.

Над крестовиной помещена загрузочная воронка, равномерно распределяющая по секторам

крестовины материал, к-рый поступает с ленты транспортера.

Погрешности опробования

и анализа. Пусть истинное содержание определяемого компонента в партии материала

равно а, в П. а.-ап, результат анализа равен Сан

(содержание компонента выражают в одинаковых единицах, напр. в % по массе).

Тогда можно записать выражения для суммарной погрешности всего комплекса операций

опробования и анализа DS, погрешности анализа Dан,

погрешности опробования Do: DS = Сан

— a; Daн = Сaн — ап;

D0 = ап — а. Применительно к каждому

из определяемых компонентов мерой представительности пробы является значение

той погрешности, с к-рой эта проба отражает истинное среднее содержание компонента

в исходной массе материала, т.е. мерой представительности П. а. служит значение

погрешности опробования D0 = ап — а. Численное

значение любой погрешности предсказать невозможно, т.к. она включает систематическую

и случайную составляющие. Постадийное изучение систематич. составляющих погрешности

и многократное повторение всех установленных операций опробования дает совокупность

П. а., для к-рых значения ап , а следовательно и значения

Dо, меняются случайным образом. Если выявлены закон распределения

погрешностей Dо и параметры этого распределения или их оценки,

то м. б. найдены нижняя (Dо,н) и верхняя (Dо,в)

границы доверит. интервала, включающие с данной доверит. вероятностью то значение

погрешности Dо, с к-рой отдельно взятая П. а. отражает истинное

среднее содержание компонента в исследуемой партии. Значения Dо,н

и Dо,в нередко называют пределами погрешности опробования.

При симметричном (напр., нормальном, или гауссовом) распределении погрешностей

Dо значение Dо,н отрицательно и по

абс. значению равно Dо,в.

Разработка методик опробования.

В создании методик можно выделить четыре этапа: 1) планирование; 2) разработка

условий и последовательности операций получения П. а.; 3) оценка значений пределов

погрешности опробования Dо; 4) выработка документа, содержащего

подробное и последоват. описание условий проведения операций опробования и нормированные

пределы погрешности опробования, согласование документа заинтересованными сторонами

(напр., поставщиком и потребителем партий материала) и его утверждение.

На первом этапе учитывают

особенности объекта опробования и все последствия (техн., технол., экономич.,

биол. и др.) получения неверных сведений о содержании каждого из определяемых

компонентов в партии материала или исследуемом в-ве. Задача планирования-получение

объективно обоснованных сведений о допустимых (приемлемых) значениях предельной

суммарной погрешности опробования и анализа DS или только

погрешности опробования Dо. Снижение DS

и Dо, с одной стороны, повышает правильность и достоверность

анализа, с другой - удлиняет анализ, делает его более трудоемким и дорогим.

Обычно стремятся в каждом конкретном случае выбрать оптим. значения погрешностей.

При разработке методик

опробования особенно важно определить число точечных проб и массу объединенной

пробы, а также получить ф-лы для расчетов при составлении схемы сокращения.

Это необходимо для получения представительной пробы. Несмотря на разнообразие

использованных разными

исследователями методов и подходов, общепринятого точного решения этой проблемы

нет.

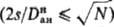

Число точечных проб должно

быть тем больше, чем неоднороднее опробуемый материал. Чтобы предел погрешности

опробования Dо не превосходил нормированную погрешность

анализа  , необходимое

число точечных проб определяют экспериментально, исходя из того, что разброс

средних содержаний компонента в объединенных пробах обычно уменьшается пропорционально

корню квадратному из числа N объединяемых точечных проб. Напр., отбирают

60-90 точечных проб, получают для каждой результат анализа Сан

в соответствии с используемой (возможно более точной) методикой анализа. Находят

среднее из всех 60-90 результатов анализа, стандартное отклонение s единичных

результатов анализа от их общего среднего (чем неоднороднее материал, тем больше

s)и предел соответствующей случайной погрешности, равной 2s (при

обычно принимаемой доверит. вероятности 0,95; см. Метрология химического

анализа). Необходимое число точечных проб N приближенно находят

из соотношения:

, необходимое

число точечных проб определяют экспериментально, исходя из того, что разброс

средних содержаний компонента в объединенных пробах обычно уменьшается пропорционально

корню квадратному из числа N объединяемых точечных проб. Напр., отбирают

60-90 точечных проб, получают для каждой результат анализа Сан

в соответствии с используемой (возможно более точной) методикой анализа. Находят

среднее из всех 60-90 результатов анализа, стандартное отклонение s единичных

результатов анализа от их общего среднего (чем неоднороднее материал, тем больше

s)и предел соответствующей случайной погрешности, равной 2s (при

обычно принимаемой доверит. вероятности 0,95; см. Метрология химического

анализа). Необходимое число точечных проб N приближенно находят

из соотношения:

При составлении схемы пробоподготовки

используют эм-пирич. ф-лы, полученные обобщением эксперим. данных и опыта работы

предприятий. Напр., в случае руд широко применяются ф-лы Ричардса - Чечотта

и Демонда-Хальфер-даля. Ф-ла Ричардса - Чечотта для расчета необходимой массы

пробы w (кг) имеет вид: w = Kd2 , где d-

диаметр (мм) куска макс. размера (определяется ситовым анализом); К-коэф.

пропорциональности, зависящий от однородности и ценности руды. Для очень бедных

и весьма однородных руд К = 0,2, для бедных или однородных К = 0,7,

для средних (в частности, полиметаллических) К варьирует от 1,6 до 3,5;

для богатых или неоднородных К = 9.

Ф-ла Демонда-Хальфердаля

имеет вид: w = Kda, где a принимает значение

от 1,5 до 2,6 для руд разл. типа и состава. К. А. Пожарицкий предложил использовать

эту ф-лу в более удобном виде: lg w = lg К + a lg d (ур-ние

прямой). Значения К, d и a определяют экспериментально для каждого

типа объектов опробования.

Часто пользуются опубликованными

в печати таблицами, составленными на основе аналогичных ф-л. В этих таблицах

приводят зависимость предельной массы П. а. от крупности кусков (зерен), неоднородности

хим. состава исследуемого материала и ценности (или вредности) определяемого

компонента. Получаемые результаты тем надежнее, чем ближе св-ва и особенности

рассматриваемого объекта к св-вам и особенностям тех объектов, исследование

к-рых было положено в основу таблиц.

Использование подобных

ф-л или таблиц не гарантирует получение настолько представительных П. а., чтобы

можно было пренебрегать погрешностью опробования Dо. По

т. наз. критерию ничтожных погрешностей, можно пренебречь составляющей погрешности,

к-рая втрое меньше суммы остальных составляющих. Но, напр., при отборе и подготовке

проб ферросплавов в одной половине случаев Dо ! Dан,

а в другой - (Dо/Daн) 3,

т.е. значение DS почти полностью определяется погрешностью опробования.

Поэтому разработку методик опробования неоднородных по хим. составу объектов

завершают эксперим. получением оценок пределов (Dо,н,Dо,в)

погрешности опробования, что сложно, т.к. истинные значения а и ап,

строго говоря, неизвестны.

3,

т.е. значение DS почти полностью определяется погрешностью опробования.

Поэтому разработку методик опробования неоднородных по хим. составу объектов

завершают эксперим. получением оценок пределов (Dо,н,Dо,в)

погрешности опробования, что сложно, т.к. истинные значения а и ап,

строго говоря, неизвестны.

Систематич. составляющая

погрешности опробования появляется, если доля мелкой фракции (отличной по хим.

составу от всего в-ва) в пробе больше или меньше ее доли в исследуемом объекте,

а также если теряются летучие в-ва или в пробу попадают посторонние в-ва из

аппаратуры (атмосферы). Систематич. погрешности опробования устанавливают прямыми

опытами (в частности, используя радиоактивные индикаторы или естеств. радиоактивность

изучаемого объекта) или косвенно. В последнем случае, напр., исследуют состав

пыли, теряющейся в процессе опробования, состав остатков на ситах при просеивании

или грохочении; подводят материальный баланс контролируемого компонента по всем

стадиям технол. процесса с участием данного в-ва; изучают возможные причины

появления си-стематич. расхождений между результатами анализа П. а., полученных

от данного в-ва при использовании разрабатываемой и контрольной методики.

При получении оценок случайных

составляющих погрешности опробования для разделения погрешностей пробо-отбора,

пробоподготовки и анализа П. а. применяют т. наз. дисперсионный анализ-один

из методов мат. статистики. Строго по разработанной методике проводят отбор

k серий точечных проб, получая k объединенных проб. Из каждой

объединенной пробы получают l П. а. Все П. а. анализируют, получая для

каждой из них неск. результатов анализа Затем статистически обрабатывают полученные данные и находят значения выборочных

стандартных отклонений, характеризующие рассеяние результатов за счет разл.

стадий (анализа, пробоподготовки и пробоотбора). При этом учитывают, что при

малых выборках (малые значения k и l) полученные выборочные оценки

соответствующих стандартных отклонений недостаточно точны.

Затем статистически обрабатывают полученные данные и находят значения выборочных

стандартных отклонений, характеризующие рассеяние результатов за счет разл.

стадий (анализа, пробоподготовки и пробоотбора). При этом учитывают, что при

малых выборках (малые значения k и l) полученные выборочные оценки

соответствующих стандартных отклонений недостаточно точны.

Разработанную методику

опробования, предназначенную для неоднократного применения, излагают в спец.

документе-стандарте, технол. регламенте, техн. условиях или др., а в случае

АСУ-в соответствующей программе для управляющей ЭВМ.

Лит.: Альбов М.

Н., Опробование месторождений полезных ископаемых, 5 изд., М., 1975; Пробоотбирание

и анализ благородных металлов. Справочник, под ред. И.Ф. Барышникова, 2 изд.,

М., 1978; Хан Г. А., Опробование и контроль технологических процессов обогащения,

М., 1979; Методические основы исследования химического состава горных пород,

руд и минералов, под ред. Г. В. Остроумова, М., 1979; Анализ металлов. Пробоотбор.

Справочник, под ред. Ф. Энслин [и др.], пер. с нем., М., 1982; Разумов В. А.,

Массовый анализ кормов. Справочник, М., 1982; Справочник по обогащению руд.

Специальные и вспомогательные процессы испытания обогатимости, контроль и автоматика,

под ред. О.С. Богданова и В. И. Ревнивцева, М., 1983; Овчаренко Е. Я., Построение

автоматизированных систем аналитического контроля процессов обогащения, М.,

1987; КаплавБ.Я., Филимонов Л. Н., Майоров И. А., Метрология аналитического

контроля производства в цветной металлургии, М., 1989. Л. Н. Филимонов.