ПОЛИЭТИЛЕН (петротен,

алкатен, хостален LD, стафлен юнипол, карлон, хостален G, хей-жекс и др.) (—СН2СН2—)n,

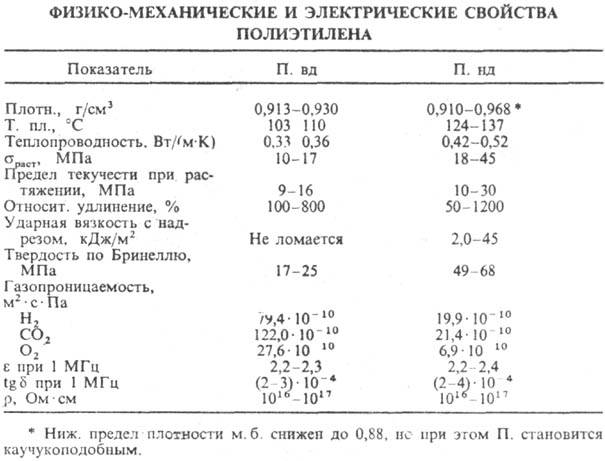

твердый белый полимер; термопласт. В зависимости от способа получения различают

П. высокого давления, или низкой плотности, мол. м. 3·104-4·105

(П.вд) и П. низкого давления, или высокой плотности, мол. м. 5·104-106

(П.нд). Они отличаются друг от друга структурой макромолекул (наличием

у П. вд длинноцепочечных ответвлений), а следовательно, и св-вами (см. табл.).

Степень кристалличности 60% (П.вд) и 70-90% (П.нд). П. обладает низкой газо-

и паропроницаемостью (наименьшей для сильнополярных в-в, наибольшей для углеводородов).

Хим. стойкость зависит от мол. массы, ММР и плотности. П. не реагирует со щелочами

любой концентрации, с р-рами любых солей, в т. ч. и солей-окислителей, карбоновыми,

конц. соляной и плавиковой к-тами. Он разрушается 50%-ной HNO3, а

также жидкими и газообразными С12 и F2. Бром и иод через

П. диффундируют. П. не раств. в орг. р-рителях при комнатной т-ре и ограниченно

набухает в них.

П. стоек при нагр. в вакууме

и атмосфере инертного газа; деструктируется при нагр. на воздухе уже при 80

°С. Под действием солнечной радиации, особенно УФ лучей, подвергается

фотостарению (см. Старение полимеров). В качестве антиоксидантов П. наиб.

эффективны ароматич. амины, фенолы, фосфиты, в качестве светостабилизаторов

- сажа, производные бензофенонов. П. практически безвреден; из него не выделяются

в окружающую среду опасные для здоровья человека в-ва.

П. можно модифицировать:

посредством хлорирования, сульфирования, бромирования, фторирования придать

ему каучукоподобные св-ва, улучшить теплостойкость, хим. стойкость; сополимеризацией

с др. олефинами, полярными мономерами повысить стойкость к растрескиванию, эластичность,

прозрачность, адгезионные характеристики; смешением с др. полимерами или сополимерами

улучшить теплостойкость, ударную вязкость и т.д. (см., напр., Поли-олефины

хлорированные, Полиэтилен хлорсульфированныи).

В пром-сти П. получают

полимеризацией этилена (Э.). Процесс при высоком давлении протекает по радикальному

механизму под действием О2, пероксидов, напр. лау-рила или бензоила,

или их смесей. При произ-ве П. в трубчатом реакторе Э., смешанный с инициатором,

сжатый компрессором до 25 МПа и нагретый до 70 °С, поступает сначала в первую

зону реактора, где подогревается до 180°С, а затем во вторую, где полимеризуется

при 190-300 °С и давлении 130-250 МПа. Среднее время пребывания Э. в реакторе

70-100 с, степень превращения 18-20% в зависимости от кол-ва и типа инициатора.

Из П. удаляют непрореагировавший Э., расплав охлаждают до 180-190°С и гранулируют.

Гранулы, охлажденные водой до 60-70 °С, подсушивают теплым воздухом и упаковывают

в мешки.

Принципиальная схема произ-ва

П. в автоклаве с перемешивающим устройством отличается тем, что инициатор в

парафиновом масле подается спец. насосом высокого давления непосредственно в

реактор. Процесс проводят при 250 °С и давлении 150 МПа; среднее время пребывания

Э. в реакторе 30 с; степень превращения ок. 20%.

Процесс при низком давлении

осуществляют в условиях гетерог. или гомог. катализа (о механизме см. Координационно-ионная

полимеризация). Технол. схема получения П. нд в суспензии включает след.

стадии: приготовление суспензии катализатора, напр. Ti(OR)nCl4_n,

нанесенного на MgCl2 или MgO, и р-ра активатора (напр., A1R3),

полимеризацию Э. (70-95 °С, давление 1,5-3,3 МПа), удаление р-рителя, сушку

и гранулирование П. Степень превращения Э. 98%, концентрация П. в суспензии

45%; единичная мощность реакторов с усовершенствованной системой теп-лосъема

до 60-75 тыс. т/год.

Процесс получения П. в

р-ре (чаще в гексане) проводят при 160-250 °С, давлении 3,4-5,3 МПа, время

контакта с катализатором 10-15 мин (кат.-СrO3 на силикагеле, Ti-Mg

или др.). П. из р-ра выделяют удалением р-рителя последовательно в испарителе,

сепараторе и вакуумной камере гранулятора. Гранулы П. пропаривают водяным паром

при т-ре, превышающей т-ру плавления П. (в воду переходят низкомол. фракции

П. и нейтрализуются остатки катализатора). Преимущества метода перед суспензионным:

исключение стадий отжима и сушки полимера, возможность утилизации теплоты полимеризации

для испарения р-рителя, более легкое регулирование мол. массы П.

Газофазную полимеризацию

Э. проводят при 90-100 °С и давлении 2 МПа (кат.-хромсодержащее соед.

на силикагеле). В ниж. части реактор имеет перфорир. решетку для равномерного

распределения подаваемого Э. с целью создания кипящего слоя, в верхней - расширенную

зону, предназначенную для снижения скорости газа и улавливания осн. массы частиц

образовавшегося П.

Т. наз. линейный П., полученный

всеми способами полимеризации Э. при низком давлении, представляет собой сополимер

Э. с высшими а-олефинами, напр, а-бутеном, а-гексеном, 4-метилпентеном (назв.

"линейный" в данном случае условно, т. к. этот П. содержит боковые

ответвления сомономера). Плотность П. регулируют кол-вом а-олефина. По св-вам

он близок П. нд, но превосходит его по прочности и стойкости к растрескиванию.

П. перерабатывают при 120-280

°С всеми известными методами, применяемыми для переработки термопластов

(см. Полимерных материалов переработка).

Наиб. широко П. применяют

для произ-ва пленок техн. и бытового назначения (см. Пленки полимерные).

Из П. изготовляют емкости для хранения агрессивных сред, конст-рукц. детали,

арматуру, вентиляц. установки, гальванич. ванны, струйные насосы, детали автомашин,

протезы внутр. органов, электроизоляцию, высокопрочное волокно (см. По-лиолефиновые

волокна), пенополиэтилен (см. Пенопласты), предметы домашнего обихода

и др.

Мировое произ-во П. более

30 млн .т/год (1988). Крупномасштабное произ-во П. вд сокращается благодаря

получению "линейного" П. при низком давлении.

Впервые П. получен в 1932

методом высокого давления в Великобритании, методом низкого давления-в 1953

в ФРГ.

Лит.: Энциклопедия

полимеров, т. 3, М., 1977; Кристаллические полиоле-фины, т. 1 - Синтез, пер.

с англ., М., 1979; Полиэтилен низкого давления, Л., 1980; Полиэтилен высокого

давления. Научно-технические основы промышленного синтеза, Л., 1988; Bohm L.,

"Chem.-Ing. Techn.", 1984, Bd 56, №9, S. 674-84; Choi K. J., Ray

W. H, "J. Macrom. Sci. Rev. Macrom. Chem. Phys.", 1985, v. 25, №

1, p. 1-56. C.C. Иванчев.