ПОЛИВИНИЛХЛОРИД (ПВХ,

вестолит, хосталит, вин-нол, корвик, сольвик, сикрон, джеон, ниппеон, луковил,

хелвик, норвик и др.) [—CH2CHCl—]n, бесцв. термопластичный

полимер; мол. м. (10-150)·103; плотн. 1,35-1,43 г/см3,

насыпная плотн. порошка 0,4-0,7 г/см3; т. стекл. 75-800C;

т-ра текучести 150-2200C. Раств. в дихлорэтане, циклогексаноне, хлор-

и нитробензоле, ТГФ, ДМФА, ограниченно-в бензоле, ацетоне, не раств. в воде,

спиртах, углеводородах. Стоек в р-рах щелочей, K-T, солей; атмосфере- и грибостоек.

Трудногорюч. При т-рах выше 1200C начинается заметное отщепление

HCl, протекающее количественно при 300-3500C. При более высоких т-рах

наблюдается разрыв полимерных цепей с образованием углеводородов. Физ.-хим.

св-ва П. зависят от способа, рецептуры и режима его получения. Важный показатель

качества П., определяющий его назначение,-величина К (константа Фикентчера),

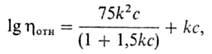

характеризующая среднюю мол. массу П. Ее определяют по ур-нию:

где hОTH-

относит. вязкость р-ра П., с - концентрация р-ра (в г/100 мл), k=

К ·10 -3. Др. показатели качества: насыпная плотность, содержание

влаги, гранулометрич. состав, способность поглощать пластификатор, константа

скорости элиминирования HCl.

Получают П. полимеризацией

винилхлорида (В.). Скорость процесса в р-ре подчиняется кинетич. ур-нию

для гомог. радикальной полимеризации. Однако поскольку П. не раств. в

В., полимеризация в массе мономера, а также в водной среде носит гетерофазный

характер. Из-за низкой подвижности макрорадикалов в твердой фазе затруднено

их взаимод. и, следовательно, мала скорость обрыва полимерной цепи; в то же

время константы скорости инициирования и роста цепи остаются такими же, как

в гомог. среде. Поэтому с увеличением кол-ва П. возрастает и общая скорость

полимеризации (автокаталитич. процесс). Скорость р-ции увеличивается до степени

превращ. мономера 60-70%, затем начинает уменьшаться из-за его исчерпания. Тепловой

эффект р-ции 92,18 кДж/моль, энергия активации ок. 83,80 кДж/моль. Степень полимеризации

в значит, мере зависит от т-ры, что объясняется склонностью В. к р-ции передачи

цепи. Т-ра полимеризации оказывает нек-рое влияние и на степень кристалличности

П. При т-рах от -10 до 20 0C получают П. с повыш. синдиотактичностью

и т. стекл. до 1050C.

Пром. произ-во П. (в т.

ч. и в СССР) осуществляют тремя способами: 1) суспензионная полимеризация по

периодич. схеме. В., содержащий 0,02-0,05% по массе инициатора (напр., ацилпероксиды,

диазосоединения), интенсивно перемешивают в водной среде, содержащей 0,02-0,05%

по массе защитного коллоида (напр., метилгидроксипропилцеллюло-за, поливиниловый

спирт). Смесь нагревают до 45-65 0C (в зависимости от требуемой мол.

массы П.) и заданную т-ру поддерживают в узких пределах с целью получения однородного

по мол. массе П. Полимеризация протекает в каплях В., в ходе ее происходит нек-рая

агрегация частиц; в результате получают пористые гранулы П. размером 100-300

мкм. После падения давления в реакторе (степень превращения В. ок. 85-90%) удаляют

непрореагир. мономер, П. отфильтровывают, сушат в токе горячего воздуха, просеивают

через сита и расфасовывают. Полимеризацию проводят в реакторах большого объема

(до 200 м3); новые произ-ва полностью автоматизированы. Уд. расход

В. 1,03-1,05 т/т П. Преимущества способа: легкость отвода тепла р-ции, высокая

производительность, относит. чистота П., хорошая совмещаемость его с компонентами

при переработке, широкие возможности модификации св-в П. путем введения разл.

добавок и изменения параметров режима.

2) Полимеризация в массе

по периодич. схеме в две ступени. На первой В., содержащий 0,02-0,05% по массе

инициатора, полимеризуют при интенсивном перемешивании до степени превращ. ок.

10%. Получают тонкую взвесь частиц ("зародышей") П. в мономере,

к-рую переводят в реактор второй ступени; сюда же вводят дополнит. кол-ва мономера

и инициатора и продолжают полимеризацию при медленном перемешивании и заданной

т-ре до степени превращения В. ок. 80%. На второй ступени происходит дальнейший

рост частиц П. и их частичная агрегация (новых частиц не образуется). Получают

пористые гранулы П. с размерами 100-300 мкм в зависимости от т-ры и скорости

перемешивания на первой ступени. Незаполимеризовав-шийся В. удаляют, П. продувают

азотом и просеивают. Порошок сыпуч и легко перерабатывается. Преимущества перед

суспензионным способом: отсутствие стадий приготовления водной фазы, выделения

и сушки П., в результате уменьшаются капиталовложения, энергозатраты и расходы

на обслуживание. Недостатки: затруднены отвод тепла р-ции и борьба с коркообразованием

на стенках аппаратуры; образующийся П. неоднороден по мол. массе, его термостойкость

ниже, чем у П., полученного первым способом.

3) Эмульсионная полимеризация

по периодич. и непрерывной схеме. Используют р-римые в воде инициаторы (H2O2,

персульфаты), в качестве эмульгаторов - ПАВ (напр., алкил- или арилсульфаты,

сульфонаты). Радикалы зарождаются в водной фазе, содержащей до 0,5% по массе

инициатора и до 3% эмульгатора; затем полимеризация продолжается в мицеллах

эмульгатора. При непрерывной технологии в реактор поступают водная фаза и В.

Полимеризация идет при 45-600C и слабом перемешивании. Образующийся

40-50%-ный латекс с размерами частиц П. 0,03-0,5 мкм отводится из ниж. части

реактора, где нет перемешивания; степень превращения В. 90-95%. При периодич.

технологии компоненты- (водная фаза, В. и обычно нек-рое кол-во латекса от предыдущих

операций, т. наз. затравочный латекс, а также др. добавки) загружают в реактор

и перемешивают во всем объеме. Полученный латекс после удаления В. сушат в распылит.

камерах и порошок П. просеивают. Хотя непрерывный процесс высокопроизводителен,

преимущество часто отдается периодическому, ибо им можно получить П. нужного

грануломет-рич. состава (размеры частиц в пределах 0,5-2 мкм), что очень важно

при его переработке. Эмульсионный П. значительно загрязнен вспомогат. в-вами,

вводимыми при полимеризации, поэтому из него изготовляют только пасты и пластизоли

(см. ниже пластикат).

Суспензионной полимеризацией

в мире производится не менее 80% всего П., двумя др. способами-по ~10%.

П. перерабатывают всеми

известными методами переработки пластмасс (см. Полимерных материалов переработка)как в жесткие (винипласт), так и в мягкие, или пластифицированные (пластикат),

материалы и изделия (см. табл.).

ОСНОВНЫЕ СВОЙСТВА ВИНИПЛАСТА

И ПЛАСТИКАТА

|

Показатель |

Винипласт |

Пластикат |

||

|

Плотн., г/см3 |

1,35-1,43 |

1,18-1,30 |

||

|

Прочность, MПа |

|

|

||

|

при растяжении |

40-70 |

10-25 |

||

|

при сжатии |

60-160 |

6-10 |

||

|

при статич. изгибе |

70-120 |

4-20 |

||

|

Относит.удлинение,

% |

5-40 |

20-44 |

||

|

Твердость по Бринеллю,

МПа |

110-160 |

- |

||

|

Модуль упругости

при растяжении, МПа |

2600-4000 |

7-8 |

||

|

Уд. ударная вязкость

для пластин толщиной 4 мм с надрезом (радиус 1 мм), кг/см · см2 |

7-15 |

- |

||

|

Теплопроводность,

Вт/ (м·К) |

0,16-0,19 |

0,12 |

||

|

Уд. теплоемкость,

кДж/ (кг · К) |

1,05-2,14 |

1,47 |

||

|

Температурный коэф.

линейного расширения, 0C -1 |

(50-80)·10 -6 |

(100-250)·10 -6 |

||

|

Уд. объемное электрич.

сопротивление (при 200C), Ом·см |

1014-1015 |

109-1014 |

||

|

Тангенс угла диэлектрич.

потерь (при 50 гц) |

0,01-0,02 |

0,1 |

||

|

Диэлектрич. проницаемость

(при 50 гц) |

3,1-3,5 |

4,2-4,5 |

||

|

Электрич. прочность

(200C), МВ/м |

15-35 |

25-40 |

||

|

Водопоглощение

за 24 ч (20 0C), % |

|

|

||

|

материал на основе

П., полученного методами 1 и 2 |

до 0,1 |

0,05-0,7 (до 1,5) |

||

|

материал на основе

П., полученного методом 3 |

до 0,6 |

до 5 |

||

Винипласт-продукт переработки

П., содержащего след, добавки: 1) гл. обр. термостабилизаторы - акцепторы HCl

(соед. Pb, Sn, оксиды и соли щел.-зем. металлов), а также иногда эпоксидир.

масла, орг. фосфиты; антиоксиданты фенольного типа; светостабилизаторы (производные

бензо-триазолов, кумаринов, бензофенонов, салициловой к-ты, сажа, TiO2

и др.); 2) смазки (парафины, воски и др.; вводят для улучшения текучести расплава);

3) пигменты или красители; 4) минер. наполнители; 5) эластомер (напр., сополимер

акрилонитрил - бутадиен -стирол или этилен-винилацетат в кол-ве 10-15% по массе;

для повышения ударной вязкости). Композицию тщательно перемешивают в смесителях

и перерабатывают в экструдерах или на вальцах. Винипласт выпускают в виде листов,

плит, труб, прутков, погонажно-про-фильных материалов, а также гранул, из к-рых

экструзией или литьем под давлением формуют разл. изделия. Винипласт легко поддается

мех. обработке, сваривается и склеивается. Его используют как конструкционный

коррозион-ностойкий материал для изготовления хим. аппаратуры и коммуникаций,

вентиляц. воздуховодов, труб, фиттингов, а также для покрытия полов, облицовки

стен, тепло- и звукоизоляции (пенополивинилхлорид), изготовления плинтусов,

оконных переплетов и др. строит. деталей. Из прозрачного винипласта изготовляют

объемную тару для пищ. продуктов, бутылки и др.

Пластикат-продукт переработки

П., содержащего помимо компонентов, используемых при получении винипласта, 30-90

мас. ч. пластификатора (напр., эфиров фтале-вой, фосфорной, себациновой или

адипиновой к-т, хлорир. парафинов). Пластификатор существенно снижает т-ру стеклования

П., что облегчает переработку композиции, снижает хрупкость материала и повышает

его относит. удлинение. Однако одновременно снижаются прочностные и диэлектрич.

показатели, хим. стойкость. Пластикат перерабатывают преим. в виде паст и пластизолей

(дисперсии эмульсионного П. в пластификаторе); выпускают в виде гранул или лент,

листов, пленок (см. Пленки полимерные). Используют его гл. обр. для изготовления

изоляции и оболочек для электропроводов и кабелей, для произ-ва шлангов, линолеума

и плиток для полов, материалов для облицовки стен и обивки мебели, погонажно-профильных

изделий, искусств. кожи. Прозрачные гибкие трубки из пластиката применяют в

системах переливания крови и жизнеобеспечения в мед. технике. П. с повыш. теплостойкостью,

производимый в небольших кол-вах, используют для произ-ва волокна (см. Поливинилхлоридпые

волокна).

Мировое произ-во П. составляет

более 12 млн. т/год (1982). Наиб. крупные производители П.: США, Япония, СССР,

ФРГ, Италия, Франция, Великобритания, ГДР.

Полимеризация В. под действием

света впервые изучена Э. Бауманом в 1872; первый пром. синтез П. осуществлен

в Германии в 1930 эмульсионной полимеризацией В.

Лит.: Энциклопедия

полимеров, т. 1, M., 1972, с. 439-54, 464-66; т. 2, M., 1974, с. 609-13; Encyclopedia

of PVC, ed. by L. J. Nass, v. 1, N.Y.-Basel, 1976.

И. Б. Котляр.