ПОЛИ(АРОИЛЕН-бис-БЕНЗИМИДАЗОЛЫ),

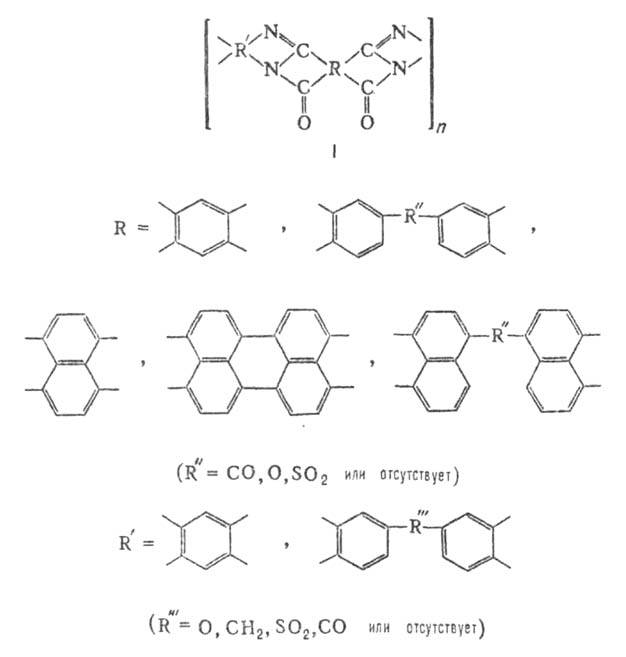

полимеры общей ф-лы I

Наиб. подробно изучены

пол и(б е н з о и л е н-б и с-б е н з и-мидазолы) (ПББИ; полибензимидазопирролоны,

поли-бензоиленбензимидазолы, пирроны) и поли(нафтоилен-бнобензимидазолы) (ПНБИ;

поли-бис-бензимидазоло-фенантролиндионы, полинафтоиленбензимидазолы).

Получение. П. получают

полициклоконденсацией (см. Полициклизация)ароматич. тетраминов (бис-о-фениленди-аминов)

или их солей с ароматич. тетракарбоновыми к-тами или их диангидридами. Из бис-фталевых

к-т или их диангид-ридов образуются ПББИ, из бмонафталевых к-т или их диангидридов-ПНБИ.

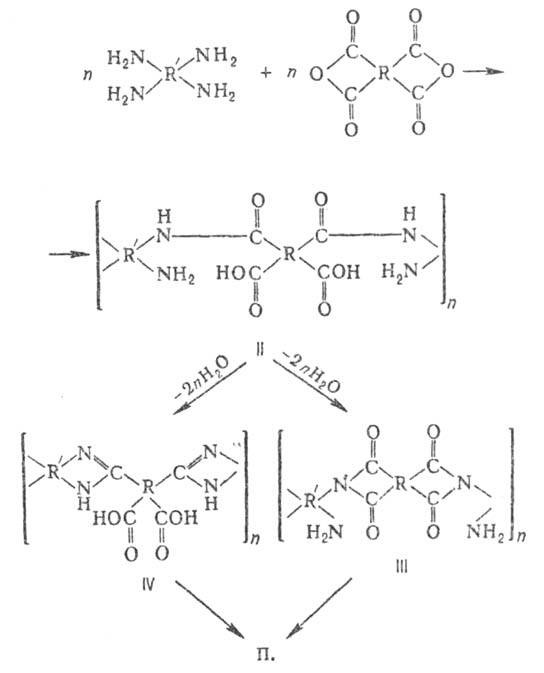

В ходе синтеза П. последовательно образуются форполимеры-полиаминоамидокислоты

(H), полиаминоимиды (III) или поликарбоксибензимидазо-лы (IV):

Двустадийный процесс-осн.

метод синтеза ПББИ и один из методов синтеза ПНБИ. Первую стадию проводят в

р-ре в сухих диполярных апротонных р-рителях (ДМФА, N,N-диметилацетамиде,

N-метил-2-пирролидонс, ДМСО) в атмосфере инертного газа. Исходные соед. используют

в эквимолекулярных кол-вах или берут небольшой избыток диангидрида. Осн. побочная

р-ция - взаимод. своб. ангидрида с аминогруппами макроцепей образовавшегося

форполи-мера, приводящее к возникновению сетчатых структур,-протекает тем легче,

чем выше реакц. способность используемого диангидрида и т-ра р-ции. Последняя

при синтезе ПББИ составляет от -30 до 300C, при синтезе ПНБИ-от 40

до 850C; продукт р-ции (форполимер) в первом случае-полиаминоамидокислоты

(II), во втором - полиаминоимиды (III).

Вторую стадию (циклизацию)

проводят при переработке форполимеров в изделия, нагревая их до 300-4000C

в инертной атмосфере или вакууме в течение 3-10 ч.

Одностадийный процесс-осн.

метод синтеза ПНБИ. Р-цию осуществляют обычно в полифосфорной к-те при 180-2300C

в течение 8-12 ч; получают высокомол. ПНБИ. В качестве р-рителей используют

также фенолы; р-ции в этих случаях проводят при 160-180 0C в течение

5-10 ч.

Степени циклизации ПНБИ,

полученных обоими методами, близки к 100%, тогда как ПББИ, полученные двуста-дийным

методом, содержат значительное кол-во незацикли-зованных (дефектных) звеньев.

Одностадийный метод применим

также для синтеза ПББИ на основе наименее реакционноспособных бис-фтале-вых

ангидридов. ПББИ получают и методом реакц. формования, т.е. горячим прессованием

эквимолярных кол-в мономеров при 450 0C и давлении 28 МПа.

Свойства и применение.

ПНБИ-интенсивно окрашенные полимеры (чаще от темно-красных до темно-коричневых);

мол. массы достигают 800000; в зависимости от хим. строения раств. в сильных

минер. к-тах и фенолах.

ПНБИ превосходят ПББИ и

др. гетероциклич. полимеры (напр., полиимиды, полибензимидазолы) по огне-, тепло-,

термо-, хим. и абляционной стойкости. На воздухе наиб. термостойкие ПНБИ практически

не деструктируются при 4000C в течение 10 ч. ПНБИ применяют в осн.

для изготовления огне- и термостойких волокон, к-рые можно

длительно эксплуатировать при 3700C. Для пленок ПНБИ характерны (при

200C)  110-140 МПа, относит. удлинение 3-5%, модуль упругости при растяжении (4-6)·

103 МПа; при 2000C эти величины составляют 80-90 МПа,

7-10% и (3,5-4)· 103 МПа соответственно.

110-140 МПа, относит. удлинение 3-5%, модуль упругости при растяжении (4-6)·

103 МПа; при 2000C эти величины составляют 80-90 МПа,

7-10% и (3,5-4)· 103 МПа соответственно.

ПББИ-в большинстве случаев

сшитые полимеры; они не раств. в орг. р-рителях и минер. к-тах. Осн. области

применения ПББИ-получение ненаполненных и наполненных (напр., стеклопластики,

пенопласты) пластмасс. Для ненаполненных пластиков  90 МПа при 20 0C и 80 МПа при 200 0C. Для стеклопластиков

на основе ПББИ, получаемого из 3,3'-диаминобензидина и диангидрида 3,3',4,4'-бензофе-нонтетракарбоновой

к-ты, при 200C

90 МПа при 20 0C и 80 МПа при 200 0C. Для стеклопластиков

на основе ПББИ, получаемого из 3,3'-диаминобензидина и диангидрида 3,3',4,4'-бензофе-нонтетракарбоновой

к-ты, при 200C  350 МПа, модуль упругости при растяжении 2,8· 104 МПа,

350 МПа, модуль упругости при растяжении 2,8· 104 МПа,  600 МПа (при 3000C

600 МПа (при 3000C  500 МПа).

500 МПа).

Пенопласты на основе того

же ПББИ характеризуются  16 МПа при 200C и 10 МПа при 3700C. Эти материалы отличаются

высокими стойкостью к абляции и радиац. стойкостью.

16 МПа при 200C и 10 МПа при 3700C. Эти материалы отличаются

высокими стойкостью к абляции и радиац. стойкостью.

Пленки на основе жесткоцепных

ПББИ (напр., на основе пиромеллитового диангидрида и 3,3'-диаминобензидина)

при 200C обладают sраст 70-160 МПа, относит. удлинением

2-5%, модулем упругости (3,5-7)· 103 МПа. При 2000C пленки

сохраняют 68% исходной  и 67% модуля упругости, относит. удлинение возрастает на 30%. При g-облучении

дозами 21 и 58 Мрад

и 67% модуля упругости, относит. удлинение возрастает на 30%. При g-облучении

дозами 21 и 58 Мрад  таких пленок в первом случае возрастает на 13-32%, во втором снижается только

на 10%.

таких пленок в первом случае возрастает на 13-32%, во втором снижается только

на 10%.

Лит.: Русанов А.

Л., "Успехи химии", 1979, т. 48, в. I, с. 115-16; Бюллер К.-У.,

Тепло- и термостойкие полимеры, пер. с нем., M., 1984; Korshak V. V., Rusanov

A. L., "J. Macromol. Sci.-Revs.", 1981, v. С 21, №2, р. 275-312.

А. Л. Русанов.