ПНЕВМО- И ГИДРОТРАНСПОРТ

(пневматический и гидравлический транспорт), виды трубопроводного транспорта

для перемещения сыпучих материалов (реже-штучных грузов) под действием транспортирующего

агента-соотв. газа или жидкости.

В хим., нефтехим., нефтеперерабатывающей

и др. отраслях пром-сти наиб. широко используется пневмотранспорт (П.), причем

не только для перемещения материалов, но и как составная часть технол. установок

для осуществления хим., тепловых, массо- и ионообменных процессов в системах

газ-твердое тело. Преимущества П. перед др. видами транспорта-простота, высокая

производительность и надежность, возможность полной автоматизации.

Наиб. распространенный

транспортирующий агент-воздух, но по технол. соображениям могут использоваться

и др. газы, напр. азот-для транспортирования пожаро- и взрывоопасных материалов.

Воздействие транспортирующего газа на сыпучий материал м. б. прямым или косвенным.

В первом случае транспортирование материалов в трубопроводах и аппаратах осуществляют

в потоке газа за счет перепада давления последнего. Во втором случае транспортируемый

материал перемещается ("течет") по аэрожелобам и аппаратам в псевдоожиженном

(аэрируемом) состоянии (см. Псевдоожижение)под действием силы тяжести.

Сочетание прямого и косвенного воздействия транспортирующего газа на материал

используют при П. в плотном слое (когда сыпучая масса с высокой концентрацией

твердой фазы перемещается в виде столба, или "пористого поршня").

Для осуществления П. применяют

комплексы устройств -пневматические транспортные (пневмотранспортные) установки

периодического или непрерывного действия. Осн. элемент в них-транспортный трубопровод,

к-рый м. б. прямым или составленным из колен, располагаться горизонтально, вертикально

и наклонно. Он состоит из стальных бесшовных труб с приварными фланцами. Толщина

стенок труб колеблется от 1 до 10 мм в зависимости от абразивного действия перемещаемого

материала и давления в трубопроводе. Наиб. эрозионному износу от абразивного

действия транспортируемых материалов подвергаются колена трубопроводов.

Для характеристики действия

пневмотранспортных установок обычно определяют след. показатели: 1) производительность

по твердой фазе-масса твердой фазы, переносимая через поперечное сечение трубы

в единицу времени. 2) Массовый или объемный расход транспортирующего агента-соотв.

масса или объем газа, прошедшего через поперечное сечение трубы в единицу времени.

3) Массовая расходная концентрация m (в кг/кг) транспортируемого материала,

равная отношению массового расхода твердой фазы к массовому расходу газа; различают

установки с низкой (m < 4), средней (m = 4-20) и высокой (m

> 20) концентрацией частиц материала; при транспортировании материалов в

плотных слоях m может достигать 500-600 кг/кг. 4) Скорость завала-скорость

транспортирующего потока, при к-рой наступает завал (т.е. прекращение восходящего

движения транспортируемых частиц в вертикальном трубопроводе); связана со скоростью

потока, при к-рой частица находится во взвешенном состоянии (т. наз. скоростью

витания). 5) Скорости транспортирующего агента и транспортируемого (перемещаемого)

материала, равные отношениям соотв. объемных расходов газа и твердой фазы к

площади поперечного сечения трубы; скорость транспортирующего газа определяется

порочностью (долей объема свободного пространства между частицами в единице

объема, занятого слоем материала) и должна превышать скорость завала. Скорость

перемещения материала в П. зависит от размера и плотности частиц, концентрации

твердой фазы, плотности, вязкости и скорости газа. Скорость транспортирования

пылевидных материалов низкой концентрации может

приближаться к скорости движения газа; при П. в плотном слое скорость транспортирования

обычно не превышает 4-7 м/с. 6) Гидравлич. сопротивление-сопротивление движению

газа, приводящее к потере мех. энергии потока.

Так как теория П. разработана

еще недостаточно, то для определения большинства названных величин используют

обобщенные эмпирич. зависимости, полученные в результате обработки эксперим.

данных для разл. материалов. Эти зависимости приводятся в спец. литературе.

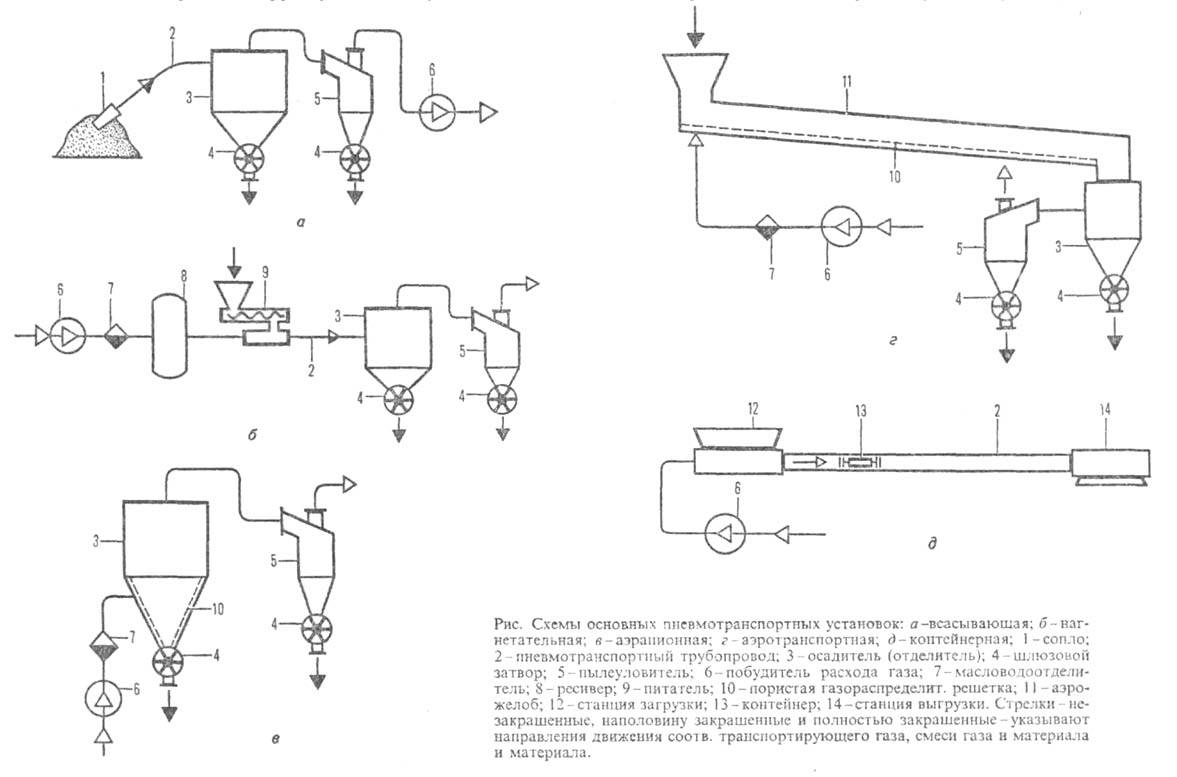

Конструкция пневмотранспортных

установок различаются в зависимости от вида перемещаемых объектов и типа воздействия

транспортирующего газа. Наиб. распространены установки для перемещения сыпучих

материалов, в к-рых используется прямое или косвенное воздействие газа. В первом

случае различают установки всасывающие, нагнетательные и всасывающе-нагнетательные,

а во втором случае - аэрационные и аэротранспортные.

Во всасывающих установках

(рис., а)побудитель расхода газа (вентилятор или вакуум-насос) 6 "просасывает"

газ через всю систему. Дисперсный материал захватывается потоком газа в заборное

устройство (сопло) 1, перемещается по системе трубопроводов 2, выделяется в

осадителе (бункер или аппарат) 3 из потока газа. После осадителя газ очищается

от пыли в пылеуловителе 5 и сбрасывается в атмосферу. Материал из осадителя

выводится через шлюзовые затворы 4. Всасывающие установки удобны тем, что они

работают без пылевыделения и способны забирать сыпучий материал из неск. пунктов

и передавать его в единый сборник-накопитель. В них используется вакуум (40-90

кПа).

В нагнетат. установках

(рис., б) сжатый компрессором 6 газ через масловодоотделитель 7 поступает

в ресивер 8, к-рый предназначен для скапливания газа с целью сглаживания колебаний

давления, а также для охлаждения газа и отделения капель масла и влаги. К ресиверу

м. б. подключено неск. трубопроводов. Сыпучий материал подается с помощью

питателей 9 разл. конструкций, обеспечивающих герметичность ввода материала.

После перемещения по трубопроводу 2 материал отделяется от газа в отделителе

3; газ сбрасывается в атмосферу через пылеуловитель 5; материал и пыль выгружаются

из пневмотранспортной системы через шлюзовые затворы 4. Сжатый газ, подаваемый

компрессором, может переносить материал при высокой концентрации на большие

расстояния. Нагнетат. установки удобны тогда, когда материал из одного пункта

перемещается в неск. приемных пунктов. Они могут работать при низком (0,15-0,20

МПа), среднем (0,2-0,3 МПа) и высоком (0,3-0,4 МПа) давлении.

Всасывающе-нагнетат. установки

сочетают осн. преимущества рассмотренных выше установок. В них используются

заборные устройства всасывающего типа, работающие без пылевыделения, а в наиб.

протяженном трубопроводе материал переносится под давлением при довольно высоких

концентрациях. В небольших установках обе ветви (всасывающая и нагнетающая)

могут работать от одного вентилятора.

В аэрационной (рис., в)и аэротранспортной (рис., г) установках материал перемещается в псевдоожиж.

состоянии при высокой концентрации. Состояние псевдоожиження достигается подачей

газа под пористую газораспределит. решетку 10.

Менее распространены контейнерные

пневмотранспорт-ные установки (рис., д)для перемещения спец. контейнеров

(тележек или капсул), основанные только на прямом воздействии транспортирующего

газа. Через станцию загрузки 12 контейнер 13 подается в транспортный трубопровод

2, и под действием

перепада давления перед и за контейнером он перемещается к станции выгрузки

14.

В гидротранспорте (Г.),

к-рый используется в хим. произ-вах значит. реже, чем П., транспортирующим агентом

служит преим. вода. При этом можно перемещать только те материалы, к-рые с ней

не взаимодействуют. Конструкции узлов

и элементов, схемы и методы их расчета для пневмо-транспортных и гидротранспортных

установок аналогичны. Достоинство Г.-высокая скорость транспортирования больших

масс материалов. Осн. недостатки - относит. большой расход воды, необходимость

сложных устройств для отделения сыпучего материала от воды. Г. применяют гл.

обр. для перемещения больших кол-в тяжелых материалов (напр., песка) в стр-ве.

Лит.: Смолдырев

A. E., Гидро- и пневмотранспорт, M., 1975; Разумов И. M., Пневмо- и гидротранспорт

в химической промышленности, M., 1979; Голобурдин А. И., Донат E. В., Пневмотранспорт

в резиновой промышленности, M., 1983; Пневмотранспортное оборудование. Справочник,

под ред. M. П. Калинушкйна, Л., 1986. В. И. Муштаев, А. С. Тимонин.