ПИРОЛИЗ НЕФТЯНОГО СЫРЬЯ,

процесс деструктивного превращ. углеводородов нефти при высоких т-рах (обычно

выше 650-7000C) в газообразные (пирогаз) и жидкие (смола пиролиза)

продукты. Деструктивные процессы при т-рах до 6000C имеют самостоят.

значение (см., напр., Висбрекинг, Крекинг, Коксование).

Пиролиз (П.) впервые применен

в кон. 19 в. для получения из керосиновой фракции нефти осветительного газа.

С 50-х гг. 20 в. П.-осн. пром. процесс, обеспечивающий крупнотоннажное произ-во

этилена, пропилена, а также др. мономеров и полупродуктов для хим. пром-сти

(бутенов, бутадиена, циклопентадиена, бензола, толуола, ксилолов и др.). В 1980

на процессы П. направляли 6% мировой добычи нефти и газа, а к 2000 эта доля

составит ~ 20%.

Сырье П. Осн. пром. сырье-газы

нефтепереработки, бензиновые и газойлевые фракции нефти. Сырьевая база П. определяется

обычно структурой потребления нефтепродуктов. В США традиционно на П. направляют

преим. этан и пропан-бутановые смеси, в Зап. Европе и СССР - низкооктановые

бензиновые (прямогонные бензины и рафинаты плат-форминга) и газойлевые фракции

(табл. 1).

Табл. 1.-СТРУКТУРА СЫРЬЕВОЙ

БАЗЫ ПРОИЗВОДСТВА ЭТИЛЕНА МЕТОДОМ ПИРОЛИЗА (ЗАП. ЕВРОПА)

|

Вид сырья |

% от сырья по годам |

||

|

1980 |

1985 |

1990 |

|

|

Газы нефтепереработки

C2-C4 |

2 |

3 |

б |

|

Бензиновые фракции |

89 |

. 75 |

60 |

|

Газойлевые фракции |

9 |

22 |

34 |

С целью расширения сырьевой

базы ведутся также исследования по П. тяжелых нефтяных фракций сырых нефтей,

мазутов. П. индивидуальных углеводородов разл. строения и мол. массы проводят

с целью установления закономерностей процесса.

Выход целевых продуктов

П. существенно зависит от углеводородного состава подвергаемого деструкции сырья.

При П. газов нефтепереработки состава C2-C4 и нормальных

парафинов, содержащихся в бензиновых фракциях, образуется гл. обр. пирогаз (табл.

2). П. высококипящих нефтяных фракций (напр., газойля) приводит к образованию

большого кол-ва смолы П., содержащей ароматич. углеводороды (бензол, толуол,

ксилолы, нафталин и др.), а также олефины C5 и выше, в т. ч. и циклические

(напр., циклопентадиен).

Табл. 2.-ВЫХОД ПИРОГАЗА

В ЗАВИСИМОСТИ ОТ СОСТАВА УГЛЕВОДОРОДНОГО СЫРЬЯ

|

Углеводородное

сырье |

Выход, % по массе |

|||||

|

C2H4 |

C3H6 |

C4H8 |

C4H6 |

|||

|

C2-C4 |

51,3 |

10,8 |

0,8 |

5,0 |

||

|

n-Парафины

C8 и выше |

47,2 |

14,0 |

1,2 |

4,7 |

||

|

Монометилзамещенные

парафины C5 и выше |

12,5 |

27,1 |

11,4 |

2,0 |

||

|

Диметилзамещенные

парафины C7 и выше |

11,7 |

26,7 |

14,6 |

2,8 |

||

|

Алкилциклопентаны |

20,5 |

11,5 |

1,9 |

4,5 |

||

|

Алкилциклогексаны |

26,2 |

6,1 |

0,4 |

9,6 |

||

|

Алкилбензолы |

4,0 |

9,2 |

— |

0,3 |

||

Этан, образующийся при

П., обычно выделяют из пирога-за и снова подвергают П. Поскольку при переработке

высококипящих фракций

нефти, содержащих полициклич. и гетероциклич. соед. (до 60% в вакуумных газойлях),

выход пирогаза значительно снижается, такое сырье подвергают гидроочистке.

Физико-химические основы

процесса. Р-ции П. с разрывом связей С—С сопровождаются значит. поглощением

тепла (75-90 кДж/моль при образовании этилена из парафинов); с ростом т-ры термодинамич.

вероятность протекания этих р-ций возрастает. Превращения парафиновых, олефиновых

и нафтеновых углеводородов с выделением этилена при т-рах выше 750 0C

лимитируются не термодинамическими, а кинетич. факторами. При 750-11500C

разрыв связей С—С протекает с образованием более стабильного в этих условиях

этилена, при дальнейшем повышении т-ры-с образованием ацетилена.

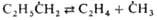

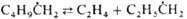

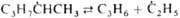

П. протекает по цепному

радикальному механизму с короткими цепями. На стадии инициирования вследствие

гомолитич. разрыва связей С—С (при П. парафиновых и нафтеновых углеводородов)

или С—H (при П. бензола и нафталина) образуются своб. радикалы. Они участвуют

в р-циях: замещения (напр.,  + R'R:

+ R'R:  RR' + R•:), распада

RR' + R•:), распада  , присоединения по p-связи "легких" радикалов

, присоединения по p-связи "легких" радикалов

(

( +

R'CH=CH2

+

R'CH=CH2 RR'CH

RR'CH H2),

изомеризации с миграцией неспаренного электрона преим. от первого атома С к

пятому

H2),

изомеризации с миграцией неспаренного электрона преим. от первого атома С к

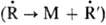

пятому  , рекомбинации

, рекомбинации диспропорционирования (

диспропорционирования (

M + M'),

где M-мол. продукт. Кинетич. параметры нек-рых элементарных р-ций представлены

в табл. 3.

M + M'),

где M-мол. продукт. Кинетич. параметры нек-рых элементарных р-ций представлены

в табл. 3.

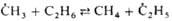

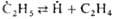

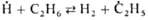

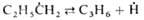

Табл. 3.-ЗНАЧЕНИЯ ЛОГАРИФМОВ

КОНСТАНТЫ СКОРОСТИ (lgk0) И

ЭНЕРГИЙ АКТИВАЦИИ (E)ДЛЯ НЕКОТОРЫХ ОСНОВНЫХ ЭЛЕМЕНТАРНЫХ

РЕАКЦИЙ ПИРОЛИЗА

|

Реакция |

lgk0 |

E, кДж/моль |

||||

|

прямая р-ция |

обратная р-ция |

прямая р-ция |

обратная р-ция |

|||

|

|

15 |

10,5 |

363 |

0 |

||

|

|

9,5 |

8,7 |

51 |

74 |

||

|

|

13,5 |

10,1 |

170 |

6 |

||

|

|

11,0 |

8,9 |

40 |

55 |

||

|

|

11,1 |

10,2 |

155 |

8 |

||

|

|

11,8 |

9,5 |

140 |

22 |

||

|

|

12,4 |

- |

116 |

- |

||

|

|

12,3 |

-. |

128 |

- |

||

|

|

13,0 |

11,0 |

21 |

69 |

||

Число возможных элементарных

р-ций при П. бензиновых фракций достаточно велико (неск. тыс.); их часто суммируют

для получения т. наз. брутто-р-ций, включающих только конечные стабильные продукты.

Кинетич. ур-ние для последних получают из условия стационарности концентраций

радикалов, участвующих в р-циях.

Часто кинетич. расчеты

ведут на основе эмпирии, брутто-р-ций, напр. при П. смеси углеводородов C2-C4.

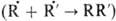

Технологические параметры

процесса. П. проводят в обогреваемом реакторе (пирозмеевике) в неизотермич.

режиме, обычно с монотонным повышением т-ры по длине потока. Осн. факторы, влияющие

на результаты П.-т-ра реактора, время пребывания сырья в реакц. зоне и концентрация

разбавителя - водяного пара.

Поскольку выход продуктов

П. в значит. степени определяется профилем т-ры по длине реактора, процесс обычно

характеризуют т-рой

на выходе из пирозмеевика t (т. наз. макс. т-рой) или эквивалентной т-рой

tэ(т-рой изотермич. реактора, в к-ром получают те же результаты,

что и в неизотермическом). Иногда используют и т. наз. фактор профиля т-ры по

длине реактора (f) - отношение перепада т-ры в последней трети длины реактора

к ее перепаду по всей длине реактора.

Время пребывания сырья

в реакц. зоне (время контакта) т обычно характеризует производительность

процесса П. В пром. условиях его определяют как отношение среднего объема потока

к объему реакц. зоны пирозмеевика; при этом приходится учитывать и изменение

объема при протекании р-ций. С увеличением т выход H2, CH4,

бензола и кокса возрастает, выход пирогаза и низших олефинов проходит через

максимум. Для обеспечения высоких выходов низших олефинов необходимо определенное

сочетание t, т и f (рис. 1 и табл. 4). В пром-сти обычно используют

ряд факторов, характеризующих режим процесса ("жесткость"), напр.

фактор Линдена, равный (t·т)0,06, или соотношения кол-в

(H2 + CH4)/C2H4 и C3H6/C2H4.

Рост т-ры и соответствующее снижение времени контакта способствуют повышению

скорости протекания целевых р-ций и улучшают конечные результаты П.

Вблизи внутр. стенки пирозмеевика

вследствие более высокой т-ры стенки и более низкой скорости потока вдоль нее

значения t и т обычно больше, чем в осн. объеме, что способствует

протеканию в пристенном слое вторичных процессов и образованию коксовых отложений,

снижающих выход целевых продуктов.

Подачу водяного пара в пирозмеевик осуществляют для снижения парциального давления углеводородов и уменьшения скорости вторичных процессов. Увеличение концентрации водяного пара в потоке приводит к увеличению выхода этилена, бутенов, бутадиена и снижению выхода ароматич. углеводородов. Введение пара требует дополнит. энергетич. затрат и поэтому ограничивается определенными оптим. интервалами.

Табл. 4.-ВЫХОД ПРОДУКТОВ

ПИРОЛИЗА БЕНЗИНОВОЙ ФРАКЦИИ В ЗАВИСИМОСТИ ОТ t и f*

|

t |

j |

Общий выход пирогаза,

% по массе |

Выход непредельных

углеводородов С2 -C4, % по массе |

Соотношения кол-в

нек-рых газов |

|||

|

(H2

+ CH4): :C2H4 |

C3H6:

:С2Н4 |

||||||

|

8570C |

0,05 |

71,5 |

46,6 |

0,67 |

0,37 |

||

|

8860C |

0,66 |

75,0 |

54,2 |

0,54 |

0,53 |

||

|

8880C |

0,33 |

74,2 |

51,7 |

0,59 |

0,48 |

||

* т 0,25 с; кол-во

водяного пара 50% по массе.

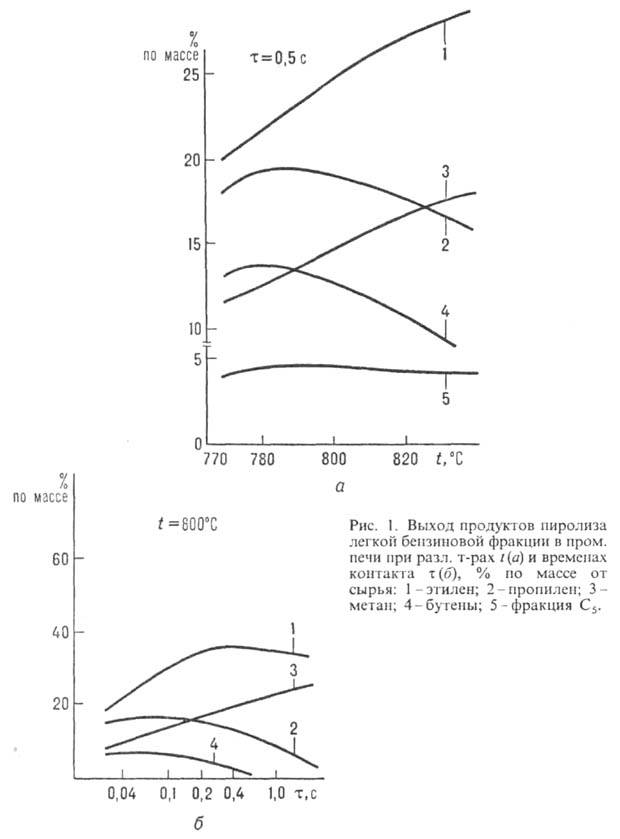

Схемы промышленных установок.

Производительность совр. установок П. по этилену достигает 300, 450 и 600

тыс. т/год. Принципиальная технол. схема установки производительностью 300 тыс.

т/год включает узлы собственно П., а также узлы подготовки, компримирования,

очистки, осушки и разделения пирогаза (рис. 2).

Собственно П. проводят

в специально сконструированных пиролизных печах трубчатого типа (см. Печи).

До 1960-х гг. применяли печи с горизонтальным расположением змеевиков в

радиантной секции с производительностью по этилену до 20 тыс. т/год. В совр.

печах применяют вертикальное расположение змеевиков радиантной секции, а конвекционную

помещают в верх. части печи. Такие печи П. характеризуются высокой поверхностной

плотностью теплового потока (до 185 кВт/м2), высоким тепловым кпд

(до 94%) и производительностью (до 113 тыс. т/год), имеют змеевик небольшой

длины (25-35 м). На совр. произ-вах обычно используют параллельно работающие

установки для П. нефтяной фракции и этана (на 8-9 установок для нефтяной фракции

1-2 установки для этана). Продукты П. сначала охлаждают до 400 0C

в закалочно-испарит. аппаратах (в них получают насыщ. водяной пар с давлением

12 МПа, к-рый после нагрева в пароперегревателе до 540 0C применяют

для энергопривода компрессоров и насосов).

В узле подготовки полученный

газовый поток охлаждают до 1800C смешением с циркулирующей тяжелой

смолой и фракционируют

с выделением собственно пирогаза, пиро-конденсата и воды. В узле компримирования,

очистки и осушки пирогаз сжимают до 1,9-4 МПа пятиступенчатым компрессором с

охлаждением и выделяют жидкие углеводороды после каждой ступени сжатия. После

4-й ступени пирогаз подвергают очистке от H2S и CO2 (при

1,9 МПа), а после 5-й-осушке цеолитом (при 4 МПа). В узле газоразделения происходит

низкотемпературная ректификация с выделением индивидуальных продуктов. Этан-этиленовую

и пропан-пропиленовую фракции подвергают селективному гидрированию для удаления

ацетилена, аллена, метилацети-лена (источником водорода является водородная

фракция пирогаза). При комплексном хим. использовании продуктов П. выделяют

также ацетилен и его производные. Выход и состав газообразных и жидких продуктов

П. зависит от CB-B сырья и режима процесса (табл. 5).

Материальный баланс П.

бензиновой фракции (1109 тыс.т) с получением 300 тыс.т этилена представлен в

табл. 6.

Модификация процесса.

Помимо традиц. схемы П. в пром-сти разработаны неск. вариантов процесса.

Окислительный П. проводят,

контактируя сырье со смесью водяного пара и кислорода. При р-ции O2

с углеводородами выделяется тепло, к-рое позволяет компенсировать потребление

тепла р-циями П. Процесс проводят в реакторе адиабатич. типа при 600 0C.

Однако выход этилена при этом на 5-15% ниже, чем при П. в трубчатой печи.

Термоконтактный П. осуществляют

с помощью циркулирующих газообразных, жидких или твердых теплоносителей. В качестве

первых обычно используют продукты сгорания углеводородов в кислороде с добавлением

водяного пара. В такой теплоноситель вводят затем нефть или нефтяные фракции.

При 700-10000C из нефти получают до 32% этилена. Теплоносителем м.

б. также перегретый до 1600-20000C водяной пар. При 900-12000C

(на выходе из реактора) и т 0,005 с из нефти получают пирогаз с высоким

содержанием этилена (до 21%) и ацетилена (до 13%), а также жидкое сырье для

твердых углеграфитовых материалов. В качестве жидких теплоносителей применяют

расплавы солей и металлов. П. в расплавах позволяет получать из широких нефтяных

фракций этилен с высоким выходом (до 25% при П. нефти). В последние годы в качестве

жидких расплавов применяют сплавы металлов с т. пл. < 300 0C,

что упрощает технологию подвода тепла и разделения продуктов. Расплав металла

при пленочном течении по стенке вертикального реактора защищает последний от

коксоотложения; при барботировании углеводородов через расплав коксовые отложения

скапливаются на пов-сти расплава.

В качестве твердых теплоносителей

обычно используют неорг. материалы (песок, алюмосиликаты), коксовые гранулы.

Твердый теплоноситель, с отложившимся на нем коксом, подвергают окислит. регенерации,

используя кокс в качестве топлива. Процесс с твердыми теплоносителями применяют,

как правило, для получения олефинов из тяжелых видов сырья; из нефти получают

до 22% этилена и 11% пропилена.

В каталитическом П. исследовано

большое число гетерог. и гомог. катализаторов. Среди первых активностью обладают

корунд, аморфные и кристаллич. цеолиты. Про-мотирующими добавками м. б. оксиды

щелочных металлов, оксид индия, метаванадат калия и др. В присут. твердых катализаторов

возрастает скорость первичных р-ций распада и селективность процесса по выходу

олефинов, что позволяет применять более мягкие режимы работы печи. Кроме того,

катализатор активирует конверсию откладывающегося на пов-сти кокса, что повышает

время П. без регенерации катализатора до 2000 ч (кол-во водяного пара ок. 75%

по массе). Исследован также П. в условиях повыш. давления водорода-гидропиролиз;

в жестких условиях при П. бензинов выход этилена ок. 40%, метана ок. 34%.

Табл. 5.-УСЛОВИЯ И РЕЗУЛЬТАТЫ

ПРОМЫШЛЕННОГО ПИРОЛИЗА РАЗЛИЧНЫХ ВИДОВ СЫРЬЯ *

|

Условия и результаты

пиролиза |

Сырье |

|||||||

|

этан |

пропан |

бутан |

фракции нефти |

|||||

|

бензины |

газойли |

|||||||

|

атмосферные |

вакуумные |

|||||||

|

Содержание основного

в-ва, % по массе |

95 |

98 |

97 |

- |

- |

- |

||

|

Пределы выкипания,

0C |

- |

- |

- |

40-180 |

180-330 |

©2005-2025 Все права защищены.

Pora.ru При цитировании или републикации ссылка на сайт источника обязательна. Мнение редакции может не совпадать с мнением авторов.

Сетевое издание "Здоровый дух" серия Эл № ФС77-86198 от 27 октября 2023 г., выдано Федеральной службой по надзору в сфере связи, информационных технологий и массовых коммуникаций. Учредитель и главный редактор В.В. Горшенин Телефон: +7 (499) 641-41-69 Адрес, e-mail редакции, 105066, Россия, Москва, ул. Старая Басманная, д.16/1Б, [email protected] | ||