МОЛИБДЕНА СПЛАВЫ, относятся

к жаропрочным сплавам. Отличаются высокими модулями упругости и сдвига, прочностью,

жаропрочностью, коррозионной стойкостью в расплавах и парах щелочных металлов.

Обладают низким сопротивлением окислению на воздухе и в окислит. средах при

повыш. т-рах. Окисление М.с. на воздухе начинается ок. 300 °С, при т-ре

> 700 °С образуется летучий МоО3 в виде белого дыма. Практич.

применение М.с. в этих условиях возможно только при использовании защитных покрытий,

напр. на основе MoSi2 с добавками Сг, В, Al, Nb и др., обеспечивающих

работоспособность сплава в окислит. средах при т-рах до 2000°С. Без защитных

покрытий М.с. используют

в нейтральной, восстановит. средах или в вакууме. Осн. легирующие элементы -Ti,

Zr, Nb, W, Re, образующие с Мо твердые р-ры. Упрочнения М.с., работающих при

1000-1500 °С, достигают введением Ti, Zr, Hf, Nb, V и Та в кол-ве 0,1-1,5%

по массе, а также С (0,01-0,10% по массе). Для получения М.с., работающих при

1500-2000°С, в сплав вводят Re и W в кол-ве до 50%. Способность сплавов

деформироваться без образования трещин достигается легированием малыми кол-вами

(до 0,1%) С, В, Аl, Ni, Сu и нек-рых РЗЭ, повышение стойкости к окислению -легированием

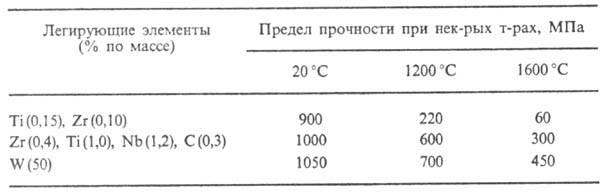

РЗЭ. Хим. состав и св-ва нек-рых М.с. приведены в таблице.

Предел длительной прочности

М.с. (100 ч испытаний при 1200°С)-200-250 МПа. Для М.с., как и для нелегированного

Мо, характерна хладноломкость, т-ра к-рой зависит от структурного состояния

сплава, условий испытания и находится в пределах от —250 до 400 °С. С увеличением

содержания легирующих добавок выше 1% т-ра хладноломкости М.с., как правило,

повышается; исключение -сплавы Мо с Re.

СВОЙСТВА НЕКОТОРЫХ СПЛАВОВ

МОЛИБДЕНА

М.с. получают вакуумно-дуговой

или электроннолучевой плавкой, а также методом порошковой металлургии. В последнем

случае шихту, содержащую порошок Мо и легирующие добавки, прессуют в заготовки,

а затем спекают при 1800-2400 °С. М. с., полученные этим методом, характеризуются

повыш. содержанием кислорода и др. примесей, что приводит к резкому снижению

их пластичности и прочности. Для получения особо чистых М. с. применяют двойной

переплав спеченных заготовок: сначала получают слиток-электрод в электронно

дуговой печи, к-рый затем переплавляют в вакуумно-дуговой.

Осн. вид термообработки

М.с.-отжиг при 900-1300°С для снятия напряжений. Применяют также гомогенизирующий

отжиг слитков и прессованных заготовок при 1600-2200 °С. М. с. с карбидным

упрочнением можно подвергать упрочняющей термообработке-закалке с послед. старением;

М.с., легированные Ti, Zr и Нf,-химико-термич. обработке в среде, содержащей

N2, что приводит к образованию в структуре сплава нитридных фаз (TiN,

ZrN, HfN), значительно повышающих их жаропрочность.

По способу обработки М.с.

относят к деформируемым сплавам. Из них обработкой давлением изготовляют прутки,

листы, трубы, поковки, проволоку. М.с. удовлетворительно обрабатываются резанием,

штампуются, свариваются контактной, а также аргонодуговой (в камерах с нейтральной

атмосферой) и электроннолучевой (в вакууме) сваркой.

М. с.-конструкц. жаропрочные

материалы в ракетной технике, авиации, ядерной энергетике; изделия из М.с. используют

в качестве нагревателей и экранов высокотемпературных электрич. печей, матриц

для литья под давлением, термокомпенсаторов силовых полупроводниковых приборов,

электродов в стекольной пром-сти, разл. деталей в электронике и др.

Лит.: Сплавы молибдена,

М., 1975; Структура, текстура и механические свойства деформированных сплавов

молибдена, К., 1983. М.С. Лейтмап.