КОРРОЗИЯ ПОД НАПРЯЖЕНИЕМ, коррозия металлич. материала при одноврем. воздействии коррозионной среды и мех. напряжений. Мерой устойчивости материала к К. п. н. является коррозионномех. прочность, определяемая как предел допустимых статич. или циклич. напряжений в металле на выбранной базе испытаний по времени (тыс. ч) или по числу циклов нагружения (103-106). Скорость коррозии, определяемая по потере массы металла, с ростом напряжений увеличивается несущественно. Осн. виды разрушения - коррозионноусталостное растрескивание при циклич. нагружении (см. Коррозионная усталость) и коррозионное растрескивание под действием статич.

растягивающих напряжений (КРН), к-рому посвящена данная статья.

КРН, подобно хрупкому разрушению, происходит практически без пластич. деформации макрообъемов металла. Непременное условие КРН-локализация коррозионного процесса на наиб. напряженных местах пов-сти, дефектах поверхностной структуры металла. Это м. б. трещины в оксидных пленках и защитных покрытиях, выходы дислокаций, ступени скольжения, границы зерен или неметаллич. включений и т. п. Определенные для данного металла компоненты р-ра вызывают активацию этих дефектов и растворение металла вблизи них при пассивном состоянии остальной пов-сти. Поэтому КРН-процесс, специфический для данной системы металл - среда. наиб. распространено КРН для след. систем: латуни и бронзы в средах, содержащих NH3 (сезонное растрескивание латуней); нержавеющие стали в горячих р-рах хлоридов; конструкц. стали повыш. прочности в р-рах к-т, щелочей, нитратов, галогенов, HCN, H2S; любые стали в газообразном Н2 при высоких т-рах (водородная хрупкость); титановые сплавы в ртути, маловодных р-рах NO2; высокопрочные алюминиевые сплавы в р-рах хлоридов.

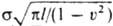

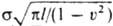

В зависимости от особенностей структуры металла и состава коррозионной среды КРН м. б. меж- или транс-кристаллитным (см. Межкристаллитная коррозия). В общем процессе развития коррозионной трещины различают инкубац. период (до появления зародышевой трещины), периоды развития трещины и хрупкого разрушения при превышении локальной прочности материала. Инкубац. период определяется созданием условии для резкой локализации коррозионного процесса на дефектах пов-сти напряженного металла. Он, как правило, сокращается с ростом действующих напряжений, т-ры, концентрации специфически активирующих компонентов среды. Зарождение трещин м. б. связано также с местным адсорбц. снижением прочности и пластичности микрообъемов металла в средах, содержащих ПАВ. Развитие трещины определяется физ.-хим. условиями, возникающими в ее вершине. Как правило, в вершине трещины вследствие анодного процесса повышается концентрация активирующих компонентов, происходит существенное подкисление р-ра. Факторами, определяющими скорость развития трещины, являются интенсивность поля напряжений, скорость и время анодного растворения металла, снижение локальной прочности в окрестности вершины трещины. Снижение прочности, как правило, происходит вследствие диффузии "коррозионного" атомарного водорода в наиб. напряженную зону металла впереди вершины трещины (водородное охрупчивание). относит. роль анодного растворения и водородного охрупчивания м. б. различна для разных систем металл - р-р. Напряженное состояние металла определяется с помощью коэф. интенсивности напряжений КI в рассматриваемой точке контура трещины в момент ее продвижения. Величина КI является интегральной характеристикой поля напряжений в вершине трещины и для условий плоской деформации определяется из ур-ния: KI= , где s - напряжение, l - длина трещины, v - коэф. Пуассона. Коррозионная трещина начинает расти при достижении нек-рого критического для данной системы металл - р-р значения коэф. интенсивности напряжений KISCC. Рост трещины заканчивается хрупким разрушением образца или конструкции, когда достигается критич. значение коэф. КI для данного металла в инертной среде, равное КIс.

Лит.: Карпенко Г. В.. Влияние среды на прочность и долговечность металлов. К., 1976; Коррозия. Справочник, под ред. Л. Л. Шрeйера, М., 1981; Петров Л. Н., Коррозия под напряжением. К., 1986. И. А. Степанов.

, где s - напряжение, l - длина трещины, v - коэф. Пуассона. Коррозионная трещина начинает расти при достижении нек-рого критического для данной системы металл - р-р значения коэф. интенсивности напряжений KISCC. Рост трещины заканчивается хрупким разрушением образца или конструкции, когда достигается критич. значение коэф. КI для данного металла в инертной среде, равное КIс.

Лит.: Карпенко Г. В.. Влияние среды на прочность и долговечность металлов. К., 1976; Коррозия. Справочник, под ред. Л. Л. Шрeйера, М., 1981; Петров Л. Н., Коррозия под напряжением. К., 1986. И. А. Степанов.

, где s - напряжение, l - длина трещины, v - коэф. Пуассона. Коррозионная трещина начинает расти при достижении нек-рого критического для данной системы металл - р-р значения коэф. интенсивности напряжений KISCC. Рост трещины заканчивается хрупким разрушением образца или конструкции, когда достигается критич. значение коэф. КI для данного металла в инертной среде, равное КIс.

Лит.: Карпенко Г. В.. Влияние среды на прочность и долговечность металлов. К., 1976; Коррозия. Справочник, под ред. Л. Л. Шрeйера, М., 1981; Петров Л. Н., Коррозия под напряжением. К., 1986. И. А. Степанов.

, где s - напряжение, l - длина трещины, v - коэф. Пуассона. Коррозионная трещина начинает расти при достижении нек-рого критического для данной системы металл - р-р значения коэф. интенсивности напряжений KISCC. Рост трещины заканчивается хрупким разрушением образца или конструкции, когда достигается критич. значение коэф. КI для данного металла в инертной среде, равное КIс.

Лит.: Карпенко Г. В.. Влияние среды на прочность и долговечность металлов. К., 1976; Коррозия. Справочник, под ред. Л. Л. Шрeйера, М., 1981; Петров Л. Н., Коррозия под напряжением. К., 1986. И. А. Степанов.