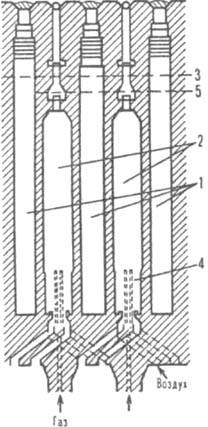

Коксовая печь: 1 камера; 2 обогревательный простенок; 3 уровень загружаемой шихты; 4 горелки; 5 уровень обогрева.

машин и механизмов (загрузочные и тушильные вагоны, коксовыталкиватель, двересъемная машина и др.).

В зависимости от ширины камеры, влажности шихты и ее насыпной массы, а также т-ры в простенках (обычно 1300-1370 °С) нагревание шихты длится 14-18 ч. Для обогрева печей используют доменный, коксовый, генераторный

и др. газы или их смеси. Эти теплоносители сгорают в обогреват. простенках, куда наряду с газом подают воздух. Для его подогрева в спец. регенераторах, к-рые расположены под коксовой батереей и служат как бы ее основанием, используют теплоту продуктов сгорания газа.

К. характеризуется разновременностью процессов, происходящих в отдельных слоях (слоевое К.). Вследствие этого в коксуемом массиве длительно находятся одновременно слои кокса, полукокса, тестообразной пластич. массы, сухой и влажный уголь. Кокс формуется в виде монолита (коксового "пирога"), к-рый затем растрескивается на куски разной величины. К концу процесса т-ры во всех слоях практически выравниваются.

После завершения К. дверь камеры открывается с помощью спец. механизмов и раскаленный "пирог" подается коксовыталкивателем в тушильный вагон, перемещающийся по рельсам вдоль коксовой батареи. Кокс тушится в этом вагоне мокрым способом - обильно орошается водой ок. 2 мин. Охлажденный кокс выгружается равномерным слоем на наклонную коксовую площадку (рампу), на грохотах с квадратными отверстиями разделяется по классам крупности (>40, 40-25, 25-10, <10мм) и направляется потребителям. Все большее распространение получает разработанный в СССР сухой способ тушения. Из форкамеры спец. установки кокс постепенно перемещается в камеру тушения, где с помощью N2 или др. инертных газов охлаждается до 200-220 °С. Газ движется снизу вверх навстречу кускам кокса и, охлаждая его, нагревается до 800-900 °С и направляется в котельную установку, где отдает теплоту для образования водяного пара. Охлажденный газ нагнетателем возвращается на тушение раскаленного кокса.

Летучие продукты К. в виде парогазовой смеси с т-рой 700-750 °С охлаждаются сначала в газосборнике, тонкораспыленной водой до 80 °С, а затем в трубчатых холодильниках до 25-35 °С. Образовавшиеся конденсаты после отделения от коксового газа разделяют отстаиванием и получают орг. и водный слои-соотв. кам.-уг. смолу и надсмольную воду (см. Пирогенетическая вода). Из 1 т угольной шихты получают 650-750 кг кокса, 340-350 м3 коксового газа, 30-40 кг смолы, 10-12 кг сырого бензола, 2,5-3,4 кг NH3. Кол-во каменного угля, перерабатываемого в мире методом К., составляет более 500 млн. т/год (1984). По произ-ву кокса СССР занимает 1-е место в мире.

Технология К. предусматривает переработку только определенной группы каменных углей (коксовых, жирных, отощенных, спекающихся), способных при нагр. переходить в пластич. состояние. Поскольку запасы и добыча этих типов углей ограничены, в состав шихты все в больших кол-вах начинают вводить слабоспекающиеся угли малой (газовые) и высокой степени метаморфизма и даже тощие. При этом, чтобы не ухудшить качество (особенно прочность) кокса, технологию слоевого К. несколько изменяют. В частности, получает распространение метод частичного брикетирования шихты перед К. Примерно 1/3 кол-ва шихты, состоящей из слабоспекающихся углей, брикетируют со связующим нефтяного или кам.-уг. происхождения и добавляют брикеты к остальной массе шихты, направляемой в угольную башню. Эта технология дает возможность снизить содержание в шихте спекающихся углей от 64% и более (требуемый уровень при обычной подготовке) до 50%. В нек-рых странах шихту загружают в печи в виде трамбованных прочных угольных блоков плотн. 1,10-1,15 т/м3; трамбование шихты осуществляют с помощью спец. устройства, смонтированного на коксовыталкивателе.

Эффективный метод совершенствования слоевого К. шихты с большим содержанием слабоспекающихся компонентов заключается в том, что хорошо измельченную шихту сначала нагревают газообразным теплоносителем до 150-250 °С и только после этого загружают в печи. Термич. подготовка шихты позволяет увеличить в ней долю газовых углей до 70-75%, повысить на 30-40%

производительность печей (благодаря увеличению разовой загрузки шихты вследствие повышения ее насыпной массы от 0,7 до 0,85 т/м3 и сокращению длительности процесса на 1,5-2,0 ч), увеличить прочность кокса.

Принципиально новая технология непрерывного К. - метод получения формованного кокса: скоростное нагревание шихты до пластич. состояния, формование под небольшим давлением с получением т. наз. формовок и их послед. прокаливание в вертикальных печах. Метод дает возможность использовать слабоспекающиеся угли, получать кокс желаемых размеров и формы, снизить до минимума загрязнение окружающей среды и автоматизировать технол. операции.

Лит.. Справочник коксохимика, т. 2, под ред. А. К. Шелкова, М., 1965; Руководство по коксованию, под ред. О. Гроссинского, пер. с нем., т. 1, М., 1966; Грязнов Н. С., Основы теории коксования, М., 1976.

М. Г. Скляр.

К. нефтяного сырья - его глубокий термич. крекинг, при 450-540 °С с целью получения нефтяного кокса, а также углеводородных газов, бензинов и керосино-газойлевых фракций. Сырье - тяжелые остатки, образующиеся при дистилляции нефти, деасфальтизации, термич. и каталитич. крекинге остаточных и дистиллятных фракций, пиролизе бензина и газойлевых фракций. При К. происходит расщепление всех компонентов сырья с образованием жидких дистиллятных фракций и углеводородных газов; деструкция и циклизация углеводородов с интенсивным выделением керосино-газойлевых фракций; конденсация и поликонденсация углеводородов и глубокое уплотнение высокомол. соединений с образованием сплошного коксового "пирога".

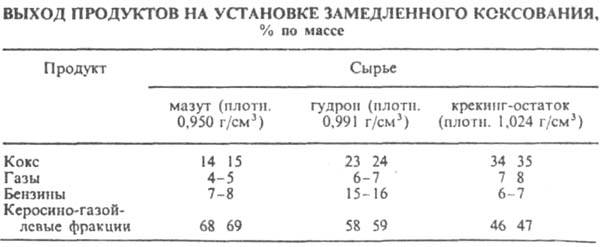

Замедленное (полунепрерывное) коксование, наиб. распространено в мировой практике. Сырье, предварительно нагретое в трубчатых печах до 350-380 °С, непрерывно контактирует в ниж. части ректификац. колонны, к-рая работает при атм. давлении, с парами, подаваемыми из реакц. аппаратов. В результате тепло- и массообмена часть паров конденсируется, образуя с исходным сырьем т. наз. вторичное сырье, к-рое нагревается в трубчатых печах до 490-510 °С и поступает в коксовые камеры - полые вертикальные цилиндрич. аппараты диаметром 3-7 м и высотой 22-30 м. В камеру реакц. масса непрерывно подается в течение 24-36 ч и благодаря аккумулированной ею теплоте коксуется. После заполнения камеры коксом на 70-90% его удаляют, обычно струей воды под высоким давлением (до 15 МПа). Кокс поступает в дробилку, где измельчается на куски размером не более 150 мм, после чего подается элеватором на грохот, где разделяется на фракции 150-25, 25-6 и 6-0,5 мм. Камеру, из к-рой выгружен кокс, прогревают острым водяным паром и парами из работающих коксовых камер и снова заполняют коксуемой массой. Летучие продукты К., представляющие собой парожидкостную смесь, непрерывно выводятся из действующих камер и последовательно разделяются в ректификац. колонне, водоотделителе, газовом блоке и отпарной колонне на газы, бензины и керосино-газойлевые фракции (см. табл.). Типичные параметры процесса: т-ра в камерах 450-480 oС, давление 0,2-0,6 МПа, продолжительность до 48 ч.

Достоинства замедленного К. - высокий выход малозольного кокса. Из одного и того же кол-ва сырья этим методом можно получить в 1,5-1,6 раза больше кокса, чем при непрерывном К. (см. ниже). Поэтому замедленное К. применяют, как правило, для произ-ва нефтяного кокса.

Газы К., содержащие предельные (С1-С4) и непредельные (С2-С4) углеводороды, Н2 и H2S, направляют на газофракционирующую установку (см. Газы нефтепереработки). Бензины К. содержат значит. кол-во непредельных углеводородов и имеют октановое число не более 72. Поэтому их подвергают гидроочистке, к-рая сопровождается удалением серы, с послед. каталитич. риформингом. Керосино - газойлевые фракции - сырье для каталитич. крекинга, в произ-ве техн. углерода (сажи), компонент газотурбинных

топлив, основа профилактич. ср-в против смерзания и слипания сыпучих материалов (ниогрин, северин, универсин).

Непрерывное коксование в кипящем слое (термоконтактный крекинг). Сырье, предварительно нагретое в теплообменнике, контактирует в реакторе с нагретым и находящимся во взвешенном состоянии инертным теплоносителем (обычно порошкообразный кокс с размером частиц до 0,3 мм, реже более крупные гранулы) и коксуется на его пов-сти в течение 6-12 мин. Образовавшийся кокс и теплоноситель выводят из зоны р-ции и подают в регенератор (коксонагреватель). В последнем слой теплоносителя поддерживается во взвешенном состоянии с помощью воздуха, в токе к-рого выжигается до 40% кокса, а большая его часть направляется потребителю. Благодаря теплоте, выделившейся при выжигании части кокса, теплоноситель нагревается и возвращается в реактор. Для перемещения теплоносителя используется пневмотранспорт частиц кокса, захватываемых потоком пара или газа. Дистиллятные фракции и газы выводят из реактора и разделяют так же, как при замедленном К. Типичные параметры процесса: т-ра в теплообменнике, реакторе и регенераторе 300-320, 510-540 и 600-620 °С соотв., давление в реакторе и регенераторе 0,14-0,16 и 0,12-0,16 МПа соотв., соотношение по массе сырье теплоноситель = (6,5-8,0): 1. К. в кипящем слое используют для увеличения произ-ва светлых нефтепродуктов. Кроме того, сочетание непрерывного К. с газификацией образующегося кокса м. б. применено для получения дизельных и котельных топлив.

Периодич. коксование проводят в горизонтальных цилиндрич. аппаратах диаметром 2-4 м и длиной 10-13 м. Сырье в кубе постепенно нагревают снизу открытым огнем. Далее обычным способом (см. выше) выделяют дистилляты, кокс подсушивают и прокаливают (2-3 ч). Далее т-ру в топке под кубом постепенно снижают и охлаждают куб сначала водяным паром, а затем воздухом. Когда т-ра кокса понизится до 150-200 °С, его выгружают. Типичные параметры процесса: т-ра в паровой фазе 360-400 °С, давление атмосферное. Этим способом получают электродный и спец. виды высококачеств. кокса с низким содержанием летучих. Однако способ малопроизводителен, требует большого расхода металла и топлива, а также значит. затрат ручного труда и поэтому почти не используется в пром-сти.

Лит.. Сюняeв 3. И., Нефтяной углерод, М., 1980; Эрих В. Н., Расина М. Г., Рудин М. Г., Химия и технология нефти и газа, 3 изд.. Л., 1985. З.И. Cюняев.