ГАЗОВ ОЧИСТКА, осуществляется с целью технол. подготовки газов

и газовых смесей и извлечения из них ценных в-в, а также для предотвращения

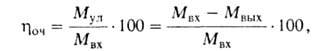

загрязнения атм. воздуха вредными отходами. Степень Г. о. (%) обычно определяют

по ф-ле:

где Мвх, Мул, Мвых-соотв. масса примесей

на входе, уловленных в газоочистителе и на выходе из него. Этот показатель

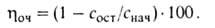

можно вычислить также, исходя из содержания примесей в газах до (снач)

и после (сост) газоочистного аппарата по ф-ле:

Очистка от взвешенных частиц Среди подвергаемых очистке газовых смесей чрезвычайно распространены аэрозоли - дисперсные системы, состоящие из мелких твердых (пыли, дымы) или жидких (туманы) частиц, взвешенных в воздухе или др. газе.

Механическая очистка. Осуществляется сухими и мокрыми способами (см. также Каплеулавливание, Пылеулавливание, Туманоулавливание), а также фильтрованием.

Сухие способы. Наиб. распространены уловители, в к-рых осаждение твердых

или жидких частиц происходит вследствие резкого изменения направления или

скорости газового потока (циклоны, пылеосадительные камеры с цепными проволочными

завесами, дымососы-пылеуловители, пылевые мешки). Среди этих аппаратов,

применяемых, как правило, только для улавливания сравнительно крупных частиц

( 5 мкм), макс.

эффективностью обладают циклоны. Взвешенные частицы отделяются в

них от газа под действием центробежных сил, возникающих в результате спирально-поступат.

движения газового потока вдоль ограничивающей пов-сти аппарата. При гидравлич.

сопротивлении 0,5-1,5 кПа эффективность сепарации в циклонах частиц пыли

размерами ок. 5 и ок. 20 мкм составляет соотв. 40-70 и 97-99%.

5 мкм), макс.

эффективностью обладают циклоны. Взвешенные частицы отделяются в

них от газа под действием центробежных сил, возникающих в результате спирально-поступат.

движения газового потока вдоль ограничивающей пов-сти аппарата. При гидравлич.

сопротивлении 0,5-1,5 кПа эффективность сепарации в циклонах частиц пыли

размерами ок. 5 и ок. 20 мкм составляет соотв. 40-70 и 97-99%.

Мокрые способы. Основаны на контакте газового потока с промывной жидкостью (обычно водой). Большинство схем имеют оборотное водоснабжение: жидкость вместе с шламом из газопромывателей направляют в отстойники для осветления и повторного использования; при наличии в шламе ценных в-в его обезвоживают. Метод используют для улавливания тонкодисперсных пылей или туманов.

Особенно эффективны для мокрой очистки скрубберы Вентури (турбулентные газопромыватели), состоящие из трубы-распылителя (включает конфузор, горловину и диффузор) и каплеуловителя. Вводимая в конфузор или горловину жидкость сталкивается с газовым потоком при его интенсивной турбулизации (скорость газа в горловине 40-150 м/с), что приводит к дроблению жидкости на мелкие капли и их коагуляции с взвешенными в газе частицами. Эти аппараты бывают низконапорными (гидравлич. сопротивление 3-5 кПа) и высоконапорными (20-30 кПа), к-рые могут обеспечить сост соотв. до 200 и менее 10 мг/м .

Фильтрование. При этом способе газовые потоки проходят через пористые фильтровальные перегородки, пропускающие газ, но задерживающие твердые частицы. Фильтры служат для улавливания весьма тонких фракций пыли (менее 1 мкм) и характеризуются высокой эффективностью.

Наиб. распространены рукавные фильтры, на выходе из к-рых сост пыли в газе составляет менее 10 мг/м3. Аппарат состоит из камеры и подвешенных в ней рукавов (диам. 100-300 мм, дл. 2-10 м) с заглушенными верхними или ниж. концами. При прохождении газа через рукава на них осаждается пыль. По мере увеличения толщины ее слоя гидравлич. сопротивление фильтра возрастает до 1,3 кПа. Поэтому пыль периодически или непрерывно удаляют мех. встряхиванием рукавов с помощью автоматич. устройства, обратной продувкой их очищенным газом либо комбинацией этих способов. Фильтры собирают из неск. секций, попеременно отключаемых на регенерацию фильтровальных элементов. Рукава изготовляют из тканых и нетканых (войлок, фетр) материалов. Выбор материала для рукавов определяется, кроме мех. прочности и хим. устойчивости, также и теплостойкостью, к-рая составляет: для прир. волокон до 90 °С, химических до 120°С (на основе фторволокон до 300 °С), стеклянных до 230 °С, металлических (сеток) до 500 °С. Срок службы рукавов от 9 месяцев до 2 лет.

Зернистые фильтры имеют фильтрующие элементы, способные выдерживать т-ры до 800 °С. Различают насыпные фильтры из песка, гальки, шлака, кокса (размер зерен 0,2-3,0 мм, высота слоя 0,1-0,15 м, гидравлич. сопротивление 0,5-1,5 кПа, сост до 20 мг/м3) и жесткие фильтры, представляющие собой патроны из керамики и металлокерамики (гидравлич. сопротивление 0,1-6,0 кПа, сост менее 1 мг/м3). Регенерацию насыпных фильтров осуществляют ворошением слоя и обратной продувкой с вибровоздействием, жестких -обратной продувкой, промывкой водой и др.

Среди воздушных фильтров особенно распространены ячейковые с гофрированными

перегородками в виде промасленных вязаных проволочных сеток, помещенных

в рамки, к-рые вставлены в спец. коробку. Уловленная пыль периодически

удаляется промывкой сеток. Применяют для очистки воздуха с снач

= 1 -3 мг/м3. При этом 80%.

Для улавливания высокодисперсных аэрозолей (0,5-5,0 мг/м3)

используют волокнистые фильтры с перегородками из тонких и ультратонких

волокон. К таким фильтрам относятся, напр., т. наз. аппараты ФП (фильтры

Петрянова) со слоями из синтетич. волокон диам. 1-2 мкм, нанесенными на

марлевую подложку. Эти фильтры не регенерируют; гидравлич. сопротивление

их составляет 0,8-1,5 кПа, до 100%. Для очистки грубодисперсных туманов и капель размером более 10

мкм получили распространение сеточные фильтры - каплеуловители с пакетами

из мелкоячеистых сеток. При скорости газового потока

до 100%. Для очистки грубодисперсных туманов и капель размером более 10

мкм получили распространение сеточные фильтры - каплеуловители с пакетами

из мелкоячеистых сеток. При скорости газового потока

2 м/с гидравлич. сопротивление пакета толщиной 100 мм достигает 0,2

кПа, фильтров

98%. Фильтры - туманоуловители имеют перегородки из стеклянных, синтетич.

или металлич. волокон (диам. 5-20 мкм для улавливания субмикронных частиц,

диам. 200-100 мкм - частиц крупнее 1 мкм). Фильтры работают в стационарном

режиме саморегенерации благодаря непрерывному самопроизвольному удалению

жидкости в результате коалесценции уловленных капель. При наличии в газах

твердых частиц фильтры периодически промывают. Гидравлич. сопротивление

составляет 1-5 кПа,

фильтров

98%. Фильтры - туманоуловители имеют перегородки из стеклянных, синтетич.

или металлич. волокон (диам. 5-20 мкм для улавливания субмикронных частиц,

диам. 200-100 мкм - частиц крупнее 1 мкм). Фильтры работают в стационарном

режиме саморегенерации благодаря непрерывному самопроизвольному удалению

жидкости в результате коалесценции уловленных капель. При наличии в газах

твердых частиц фильтры периодически промывают. Гидравлич. сопротивление

составляет 1-5 кПа, 85-100%.

85-100%.

Электрическая очистка. Основана на ионизации электрич. зарядом под действием постоянного электрич. тока (напряжением до 90 кВ) взвешенных в газах твердых и жидких частиц с послед. осаждением их на электродах. Осуществляется в сухих и мокрых электрофильтрах, обеспечивающих сост соотв. до 50 и 5 мг/м3. Благодаря малому гидравлич. сопротивлению (до 200 Па) электрофильтры широко применяются для улавливания высокодисперсных частиц пыли или тумана, особенно при очистке больших объемов газа.

Очистка от газообразных примесей

Абсорбционные и адсорбционные методы. Первые основаны на поглощении кислых газов (SO2, H2S, HF и др.) гл. обр. сильными основаниями, напр. водными р-рами щелочей, соды, суспензиями извести, известняка или магнезита; орг. сернистых соединений - р-рами щелочей, а также соляровым маслом и газойлем. Адсорбц. методы с использованием активных углей и цеолитов Наиб. часто применяют для улавливания орг. соединений. Обе группы методов м. б. циклическими и нециклическими. В первых отработанный жидкий или твердый сорбент регенерируют нагреванием, понижением давления, продувкой инертным газом или воздухом, отпаркой водяным паром, а также хим. способами; продукты десорбции перерабатывают или выбрасывают. Если восстановить поглотительную способность сорбента полностью не удается, нерегенерируемые соед. выводят из системы и добавляют соответствующее кол-во свежего сорбента. В нециклич. методах отработанный сорбент целиком заменяют.

Очистка от SO2. Применяется в осн. для выделения примесей из дымовых газов, образующихся при сжигании сернистых топлив, и отходящих газов переработки серосодержащего сырья. Наиб. распространены абсорбц. методы (сост = 0,01-0,03%). Осн. кол-во поглощенного SO2 связывается в сульфиты или гидросульфиты, а часть, вследствие присут. в очищаемых газах О2, окисляется в сульфаты. Последние регенерируют с выделением абсорбента и SO2 либо выделяют как побочные продукты.

В аммиачных методах SO2 абсорбируют при 35-55°С водным р-ром сульфит-гидросульфита аммония (NH4)2SO3*NH4HSO3 с образованием NH4HSO3. В аммиачно-циклич. методе в результате отпарки абсорбента при 85-90°С под вакуумом (40-50 кПа) NH4HSO3 разлагается с выделением SO2, к-рый м. б. переработан в S или H2SO4. В аммиачно-гидросульфатном методе при взаимод. т. наз. отработанного р-ра (полученного в результате поглощения SO2 водным р-ром NH3) с рециркулирующим NH4HSO4 выделяются SO2 и (NH4)2SO4, к-рый при 350-400°С разлагается на NH4HSO4 и NH3, возвращаемые в цикл; сульфат, образовавшийся при абсорбции, регенерируют добавкой S.

Магнезитовый метод предусматривает поглощение SO2 водной суспензией MgO при 45-65 °С с образованием кристаллогидратов MgSO3 и небольшого кол-ва MgSO4. Их обжигают при 900-1000 °С с образованием MgO и газов, содержащих 10-12% SO2, к-рые используют для получения H2SO4. По содово-циклич. методу SO2 абсорбируют вод ным р-ром Na2SO3 при 45-65 °С с образованием NaHSO3. Отработанный р-р отпаривают при 100°С с выделением кристаллов Na2SO3 и SO2. Образовавшийся Na2SO4 выделяют предварит, упаркой отработанного р-ра.

Известняковый (известковый) метод основан на поглощении SO2 суспензией СаСО3 или Са(ОН)2 с образованием CaSO3*0,5H2O и CaSO4*2H2O, к-рые идут в отвал либо м. б. переработаны в товарный гипс. В варианте с осуществлением процесса по типу распылит. сушки при т-ре газа более 150°С влага суспензии испаряется, и сухой продукт р-ции улавливается в рукавном фильтре или электрофильтре.

В аммиачно-кислотном методе отработанный р-р разлагается H2SO4, HNO3 или Н3РО4 с образованием SO2 и соотв. (NH4)2SO4, NH4NO3 или (NH4)3PO4. Очистка по содовому методу проводится водным р-ром Na2CO3 при 35-40 °С с образованием Na2SO3 и NaHSO3, используемых как товарные продукты. В кислотно-каталитич. методе SO2 поглощается разб. H2SO4 в присут. МnО2 или FeSO4; продукт очистки - 10-12%-ная H2SO4, к-рая при смешении с известью (известняком) перерабатывается в гипс.

Адсорбц. методы очистки с применением гл. обр. активных углей основаны на окислении SO2 в SO3 с послед. образованием H2SO4. Уголь регенерируют отмывкой водой с получением 10-12%-ной H2SO4. По др. методу регенерация осуществляется нагреванием угля до 600 °С твердым теплоносителем (песком) с разложением H2SO4; при этом часть угля расходуется на восстановление SO3 в SO2, а из газов, содержащих 30% SO2 (остальное - СО2 и Н2О), в присут. СН4 получается S.

Очистка от H2S. Преим. подвергают горючие газы (природные, нефтепереработки, генераторный, коксовый, к-рые содержат также СО2 и сераорг. соединения) и отходящие газы (напр., вентиляц. воздух в произ-ве вискозы, содержащий H2S, хвостовые газы в произ-ве S, в состав к-рых наряду с H2S входит SO2).

Селективная очистка включает три группы методов: абсорбционные циклические с применением водных щелочных р-ров неорг. и орг. в-в; окислительные адсорбционные (хемосорбционные); абсорбционно-десорбционные с регенерацией поглотителя отпаркой. Содержание H2S в очищенном газе достигает при применении методов первой и второй групп не более 20 мг/м3, третьей - не более 1-2г/м3. В методах первой группы с использованием неорг. в-в (напр., соединений As и Fe) поглощенный H2S при регенерации абсорбента окисляется в S кислородом воздуха, частично давая тиосульфаты. Наиб. распространена мышьяково-содовая очистка, основанная на поглощении H2S р-рами тиопироарсената натрия Na4As2S5O2 и Na2CO3 при 30-45 °С; абсорбент регенерируют продувкой воздухом при 40-45 °С с выделением S. При очистке коксового газа одновременно с H2S поглощается HCN с образованием NaSCN. Методы "Джиамморко - Ветрокок" (абсорбент - смесь Na3AsO3 и Na3AsO4) и железосодовый [Fe(OH)2 + 4- Na2CO3] применимы и для очистки газов с высоким содержанием СО2. К методам первой группы с применением орг. соединений - переносчиков О2-относятся: щелочно-гидрохиноновый, щелочно-фталоцианиновый (абсорбент-фталоцианин Со), "Стретфорд" (антрахинонсульфокислоты с добавкой NaVO3). Эти методы основаны на окислит.-восстановит. р-циях, проходящих при абсорбции H2S и регенерации поглотителя продувкой воздухом; в отличие от очистки с участием неорг. в-в S выделяется на стадии поглощения H2S в результате окисления О2 орг. в-в (гидросульфидов), образующихся при абсорбции.

Среди методов второй группы широко распространены: очистка гранулированной ZnO (при 400 °С с образованием ZnS; отработанный сорбент, содержащий до 25% S, не регенерируют); активным углем при 30-40 °С [накапливаемую в его порах S экстрагируют р-ром (NH4)2S; в отсутствие О2 в газе в него добавляют воздух]; цеолитами; гидроксидами Fe. В последнем случае при взаимод. Fe2O3 H2O с H2S образуется Fe2S3, окисляющийся в присут. О2 в Fe2O3 и S. Поглотительная масса, кроме Fe2O3, содержит древесные опилки и известь. Отработанный адсорбент, содержащий 40-45% S, используют в сернокислотных произ-вах. При очистке под давлением поглотитель, применяемый в виде таблеток, регенерируют экстракцией тетрахлорэтиленом.

Методы третьей группы: алканоламиновый - с применением водных р-ров диизопропаноламина или метилдиэта-ноламина (абсорбция при 30-50 °С, регенерация поглотителя при 115-130 °С); вакуум-карбонатные - основаны на абсорбции H2S р-ром Na2CO3 (вакуум-содовый метод) или К2СО3 (вакуум-поташный) и регенерации поглотителя при 65 °С и 84 кПа; фосфатный - с использованием р-ра К3РО4 (абсорбция при т-рах до 80 °С, регенерация при 115-125°С).

Для комплексной Г. о. от H2S и СО2, а также от

одного из них применяют алканоламиновыи метод (р-рители -водные р-ры моно-

и диэтаноламинов; содержание в очищенном газе H2S до 20 мг/м3,

СО2 до 0,01%) и др. абсорбц. методы с регенерацией поглотителя

отпаркой (см. Газы природные горючие). Комплексная Г. о. от H2S

(удаляется практически полностью), СО2 (сост 1%)

и сераорг. соединений (до 2-5 мг/м3) осуществляется методом

"Ректизол", основанным на низкотемпературной абсорбции примесей метанолом

( — 70 °С, 1-3 МПа) с выделением поглощенных газов ступенчатым снижением

давления до 20 кПа при -60°С.

1%)

и сераорг. соединений (до 2-5 мг/м3) осуществляется методом

"Ректизол", основанным на низкотемпературной абсорбции примесей метанолом

( — 70 °С, 1-3 МПа) с выделением поглощенных газов ступенчатым снижением

давления до 20 кПа при -60°С.

Для комплексной Г. о. от H2S и SO2 используют

метод "Сульфрен" - адсорбцию примесей при их взаимод. друг с другом с образованием

S на катализаторе ( А12О3),

к-рый периодически регенерируют продувкой очищенным газом при 350 °С; испарившаяся

S конденсируется при охлаждении газа. Общее содержание S в газе после очистки

до 1 г/м3.

А12О3),

к-рый периодически регенерируют продувкой очищенным газом при 350 °С; испарившаяся

S конденсируется при охлаждении газа. Общее содержание S в газе после очистки

до 1 г/м3.

Очистка от СО2. Кроме описанных выше методов, используют вымораживание, а также гл. обр. для тонкой очистки (до 0,001% СО2) применяют щелочной метод. Абсорбент-водный р-р NaOH; при его значительном расходе образовавшийся Na2CO3 регенерируют обработкой известью.

Очистка от сераорганических соединений. Помимо комплексной очистки (см. выше), применяют также селективную, к-рая следует после выделения из газов H2S и осуществляется мокрыми и сухими методами. К первым относятся щелочной, масляная абсорбция, гипохлоритный, ко вторым - очистка активным углем, цеолитами, железосодовая (контактная).

Щелочной метод, используемый для очистки газов от меркаптанов (до содержания не более 10 мг/м3), основан на поглощении их водным р-ром NaOH или КОН с добавками (нафтеновыми к-тами, фенолами, крезолами), повышающими р-римость RSH. Насыщ. р-р регенерируют нагреванием с разложением меркаптанов или продувкой воздухом с испарением катализаторов (фталоцианина Со либо V, в методе "Мерокс" - соединений Fe) для окисления RSH до нерастворимых в щелочной среде дисульфидов RS2R', отделяемых отстаиванием. Для поглощения CS2 (до содержания 0,2 г/м3) применяют абсорбцию нефтяными или кам.-уг. маслами (пределы выкипания 200-400 °С) с регенерацией их отпаркой. Гипохлоритный метод основан на окислении примесей меркаптанов и дисульфидов водным р-ром NaCIO; отработанный р-р, содержащий Na2SO4 и NaCl, не используют.

С помощью активного угля (абсорбция при 30-40 °С, регенерация при 120-150°С) из газов удаляют ароматич. углеводороды, тиофен, CS2 (сост до 0,1 мг/м3). Селективная очистка от COS, CS2, меркаптанов и небольших кол-в H2S (1,0-1,5 г/м3) при наличии в газах СО2 осуществляется при 30-40 °С с использованием цеолитов, к-рые регенерируют очищенным газом при 350-400 °С (сост до 2 мг/м3). Очистка железосодовым поглотителем (гранулиров. смесь "красного шлама" с 30% Na2CO3) при 125-260 °С основана на каталитич. превращении COS, CS2 и тиофена в H2S, к-рый связывается в Na2SO4; отработанную контактную массу, содержащую 5-8% S, не регенерируют (сост до 1 мг/м3).

Очистка от фтористых соединений. Производится с применением мокрых (водой, известковым молоком, р-рами щелочей) и сухих (глиноземом, известняком) методов для выделения HF или SiF4 гл. обр. из отходящих газов переработки фторсодержащего сырья, напр. при получении фосфорных удобрений из апатита либо А1 электролизом глинозема в расплавленном криолите. Продукты очистки - H2SiF6, CaSiF6 и др.; содержание примесей в очищенном газе до 0,4 г/м3 .

Очистка от летучих органических растворителей. Пары бензина, бензола,

ацетона, этилацетата, этанола и др. р-рителей обычно содержатся в вентиляц.

воздухе произ-в резиновых изделий, ацетатного волокна, искусств. кожи,

цехов по окраске автомобилей и т.д. При концентрации 3

г/м3 эти пары улавливают адсорбцией (при концентрации < 1

г/м3 более экономично каталитич. сжигание) преим. активным углем

при 20-40 °С. Поглощенные примеси испаряются при регенерации адсорбента

нагреванием с отдувкой дымовыми газами, N2 или острым водяным

паром. В последнем случае в результате конденсации продуктов регенерации

образуется водяная смесь (десорбат), из к-рой р-ритель выделяют ректификацией,

экстракцией или отстаиванием. При невозможности использования десорбата

примеси улавливают адсорбционно-окислит. методом (термоокислит. адсорбцией).

Поглотитель регенерируют при 300 °С продувкой циркулирующими дымовыми газами

(от сжигания прир. газа); содержащиеся в них пары р-рителя сжигают при

выводе части газов из цикла.

3

г/м3 эти пары улавливают адсорбцией (при концентрации < 1

г/м3 более экономично каталитич. сжигание) преим. активным углем

при 20-40 °С. Поглощенные примеси испаряются при регенерации адсорбента

нагреванием с отдувкой дымовыми газами, N2 или острым водяным

паром. В последнем случае в результате конденсации продуктов регенерации

образуется водяная смесь (десорбат), из к-рой р-ритель выделяют ректификацией,

экстракцией или отстаиванием. При невозможности использования десорбата

примеси улавливают адсорбционно-окислит. методом (термоокислит. адсорбцией).

Поглотитель регенерируют при 300 °С продувкой циркулирующими дымовыми газами

(от сжигания прир. газа); содержащиеся в них пары р-рителя сжигают при

выводе части газов из цикла.

Термические методы. Применяются для удаления или обезвреживания газо- и каплеобразных, а также твердых неорг. и орг. примесей. Заключаются в превращ. их при по-выш. т-рах в менее токсичные в-ва, к-рые м. б. удалены в атмосферу либо уловлены.

Термич. дожигание осуществляется при 800-1200°С путем огневого окисления примесей. При необходимости сжигают дополнит. кол-во топлива, используя разл. способы регенерации теплоты продуктов сгорания (утилизация теплоты отходящих газов в теплообменниках, получение водяного пара, горячей воды и др.). Примеры термич. обезвреживания - сжигание углеводородов до СО2 и Н2О, СО до СО2 или дожигание паров S и H2S, содержащихся в хвостовых газах произ-ва S (при этом продукты сгорания м. б. подвергнуты очистке от SO2).

Каталитич. методы применяют часто для предварит. очистки технол. газов.

Основаны на взаимод. примесей с др. газообразными компонентами в присут.

катализатора преим. при 300-400 °С и высоких объемных скоростях газа (5*10-3-105

ч -1). Катализаторы - оксиды Fe, Cr, Cu, Zn, Со, Pt, Pd и др.,

к-рые наносят на носитель, имеющий развитую поверхность (обычно на А12О3),

или на металлич. материалы (проволоку, сетку, ленту из легиров. стали,

Ti, анодиров. А1 и т.п.); активные боксит и уголь, цеолиты, гопкалит (марганцевомедный

кат.) и др. Процесс проводят, как правило, с неподвижным слоем катализатора.

Для большинства катализаторов во избежание их забивки содержание инертных

твердых примесей в газе не должно превышать 15 мг/м3.

А12О3),

или на металлич. материалы (проволоку, сетку, ленту из легиров. стали,

Ti, анодиров. А1 и т.п.); активные боксит и уголь, цеолиты, гопкалит (марганцевомедный

кат.) и др. Процесс проводят, как правило, с неподвижным слоем катализатора.

Для большинства катализаторов во избежание их забивки содержание инертных

твердых примесей в газе не должно превышать 15 мг/м3.

К каталитич. методам относятся окисление примесей с применением О2 и их восстановление т. наз. газом-восстановителем (гидрирование при использовании Н2). Окисляют обычно: кислородсодержащие орг. соед. до СО2 и Н2О, напр. спирты и эфиры в произ-ве синтетич. жирных к-т (алюмоплатиновый кат. при 400 °С) или ксилолы и крезолы, загрязняющие воздух при окраске и сушке деталей в машиностроении (цельнометаллич. кат. при 350-380°С); азотсодержащие орг. соед. до СО2, Н2О и N2 (без образования NO и NO2), напр. ДМФА и акрилонитрил в произ-ве полиакрилонитрильных волокон (меднохромовый кат. при 370-500 °С); сераорг. соединения и H2S до СО2, Н2О и SO2 (менее токсичного, чем исходные в-ва), напр. при обезвреживании дурнопахнущих в-в (метилмеркаптанов) в произ-ве целлюлозы сульфатной варкой (алюмохроммеднонике-левый кат. при 580°С); хлорорг. соединения до СО2, Н2О, С12 и НС1 с обезвреживанием двух последних Са(ОН)2 в произ-ве хлорорг. продуктов (цеолиты при 400-450 °С); СО в газах каталитич. крекинга (отработанный алюмоплатиновый кат. при 450-500 °С); остаточные кол-ва О3 до атомарного кислорода в процессе озонолиза при кондиционировании воздуха и питьевой воды и т.д. (гопкалит при 40-80 °С); SO2, содержащийся в дымовых газах, до SO3 в произ-ве H2SO4 (ванадиевый кат. при 400-450 °С).

Г. о. с применением газа-восстановителя предназначена для гидрирования сераорг. соединений в H2S в произ-ве H2S (кобальтмолибденовый кат. при 300-400 °С) с послед. улавливанием образовавшегося H2S оксидом Zn или после охлаждения газа р-рами алканоламинов; восстановления метаном и конвертированным прир. газом SO2 и паров S в H2S с его селективным извлечением в произ-ве серы (кобальтмолибденовый или никельмолибденовый кат. при 300-450 °С); восстановления до N2 оксидов азота, напр. отходящих газов произ-ва HNO3, с помощью СН4 или Н2 (при 800-900 °С), к-рые одновременно связывают О2, содержащийся в газе, в СО2 и Н2О, или селективного восстановления с использованием NH3 (при 200-270 °С) в присут. катализаторов на основе Pt или Pd.

Лит.: Очистка от серы коксовального и других горючих газов, 2 изд., М., 1960; Коуль А. Л., Ризенфельд Ф. С., Очистка газа, пер. с англ., 2 изд., М., 1968; Техника защиты окружающей среды, М., 1981; Очистка промышленных газов от пыли, М., 1981; Берлин М. А., Г о речей ко в В. Г., Волков Н. П., Переработка нефтяных и природных газов, М., 1981; Коузов П. А., Мальгин А. Д., Скрябин Г. М., Очистка от пыли газов и воздуха в химической промышленности, Л., 1982; Справочник по пыле- и золоулавливанию, 2 изд., М., 198,3. , Ю.Н. Бродский.