БУТИЛКАУЧУК (БК, инджей-бутил, полисар-бутил, сокабутил, эссо-бутил), сополимер изобутилена с небольшим кол-вом изопрена общей ф-лы: [-С(СН3)2-СН2-]n-[-СН2С(СН3)=СН-СН,-]m

Непредельность каучука составляет 0,6-3,0 мол. %.

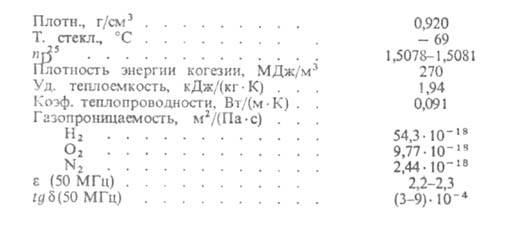

Структура и физические свойства каучука. Макромолекулы Б. имеют

линейное строение; распределение звеньев изопрена, присоединенных преим.

в положениях 1,4, носит статистич. характер. Мол. масса каучука (200-700)*103

(по Флори). Б. не содержит геля, раств. в алифатич. и ароматич. углеводородах,

кристаллизуется только при больших растяжениях (> 500%). Осн. физ. характеристики

каучука приведены ниже:

Малая ненасыщенность Б. обусловливает его высокую тепло-, свето- и озоностойкость, а также устойчивость к действию мн. агрессивных сред - р-ров щелочей, к-т, спиртов, кетонов, растит. и животных жиров, Н2О2 и др. По стойкости к комбиниров. действию света и озона Б. существенно превосходит такие высоконенасыщенные каучуки, как НК, синтетич. изопреновые, бутадиеновые. Ионизирующие излучения вызывают деструкцию Б. При необходимости его стабилизации используют небольшие количества обычных антиоксидантов. Отличительная особенность Б. - исключительно низкая воздухо- и паропроницаемость.

Получение каучука. Б. синтезируют катионной сополимеризацией мономеров при т-рах от — 80 до — 95 °С в среде метил- или этилхлорида, не растворяющих полимер, или в алифатич. углеводородах, напр. изопентане. Катализаторы полимеризации - А1С13, протонированные комплексы этилалюминийсесквихлорида (С2Н5)3А12С13 и др. Для охлаждения реакц. смеси применяют жидкий этилен, к-рый подают в рубашку или змеевики реактора. Каучук выделяют из взвеси или р-ра в водном дегазаторе в присут. антиагломерпрующего агента (обычно стеарата Са). Сушку каучука осуществляют в червячных или конвейерных сушилках. Товарная форма Б. - брикеты.

Технологические свойства каучука. Резиновые смеси. Вязкость каучука по Муни (100С) составляет обычно 45-75. наиб. распространен высокомол. тип с вязкостью 75. Б. не пластицируется при мех. обработке. Из-за низкой непредельности, обусловливающей небольшую скорость его вулканизации, он непригоден для использования в смесях с высоконенасыщенными каучуками. Б. технологически совместим с двойным и тройным этилен-пропиленовыми каучуками, полиизобутиленом, хлоропреновым каучуком, сополимером изобутилена со стиролом, полиэтиленом (в т.ч. хлорсульфированным), полипропиленом.

Перерабатывают Б. на обычном оборудовании резиновых заводов (резиносмесителях, вальцах, каландрах, экструдерах), изделия вулканизуют при 140-180 °С в прессах, спец. агрегатах, котлах. Для вулканизации Б. применяют серу или орг. полисульфиды в сочетании с высокоактивными ускорителями (напр., тиурамдисульфидами) и ZnO, n-хинондиоксим в присут. окислителей (напр., РbО2), алкилфеноло-формальд. смолы в присут. хлорсодержащих активаторов (напр., хлорсульфополиэтилен, гексахлор-n-ксилол). Скорость и степень вулканизации Б. тем больше, чем выше его непредельность. Наполнителями резиновых смесей на основе Б. служат технич. углерод (сажа), неактивные минер. наполнители (мел, каолин и др.), высокодисперсный SiO2, их смеси (50-70 мас. ч. на 100 мас. ч. каучука). В кач-ве пластификаторов используют только насыщ. соединения (напр., нафтеновые и парафиновые масла, низкомол. полиэтилен), т. к. ненасыщенные пластификаторы замедляют вулканизацию каучука.

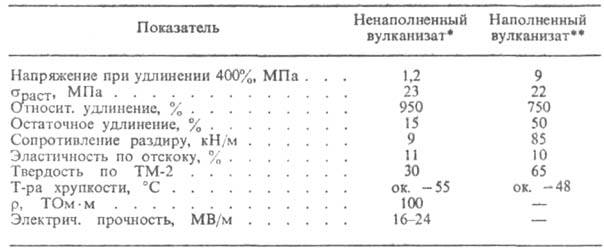

Свойства вулканизатов. Мех. характеристики вулканизатов Б. в значит. степени определяются его ненасыщенностью (см. табл.): с ее увеличением повышаются напряжение при заданном удлинении и твердость резин, снижаются их прочность при растяжении (особенно ненаполненных резин) и относительное удлинение, несколько ухудшаются демпфирующие св-ва. Недостатки вулканизатов - низкая эластичность при обычных т-рах, высокие остаточные деформации, большое теплообразование при динамич. нагрузках.

СВОЙСТВА НЕНАПОЛНЕННОГО И НАПОЛНЕННОГО ВУЛКАНИЗАТОВ БУТИЛКАУЧУКА

С НЕНАСЫЩЕННОСТЬЮ 1,6 МОЛ. % И ВЯЗКОСТЬЮ ПО МУНИ 75

* Вулканизация 20-30 мин при 143°С. ** Наполнитель - активный техн. углерод ДГ-100 (50 мас. ч.); вулканизация 60 мин при 143°С.

Применение каучука. Б. применяют в произ-ве автомобильных камер, теплостойких деталей вулканизац. оборудования (напр., варочных камер и диафрагм форматоров-вулканизаторов), многих РТИ (паропроводных рукавов, теплостойких конвейерных лент, прорезиненных тканей и др.). На основе Б. изготовляют изоляцию кабелей высокого и низкого напряжения, гуммировочные покрытия хим. аппаратуры, кровельные покрытия, детали доильных аппаратов, нек-рые изделия мед. назначения и др. Мировое произ-во каучука ок. 500 тыс. т/год (1984).

Модификации каучука. Наряду с Б. в пром. масштабах выпускают ряд его модификаций: продукты прямого галогенирования - хлорбутилкаучук и бромбутилкаучук; жидкие бутил- и хлорбутилкаучук; структурированный Б.; искусственный латекс Б. (см. Латексы синтетические).

Хлор- и бромбутилкаучук содержат соотв. 1,1-1,3% С1 или 2-3% Вг, присоединенных

гл. обр. в положение

к двойным связям изопреновых звеньев макромолекулы. Подвижные в аллильном

положении атомы галогена способны участвовать в вулканизации (в т. ч. с

использованием в кач-ве вулканизующего агента ZnO). Это обусловливает повыш.

скорость вулканизации таких каучуков (особенно бромбутилкаучука), благодаря

чему возможна их совулканизация с НК и высоконенасыщенными СК. Вулканизаты

галогениров. Б. имеют повыш. теплостойкость. Хлор-и бромбутилкаучуки применяют

для изготовления внутр. слоя бескамерных автошин, атмосферостойких боковин

радиальных шин, теплостойких автомобильных камер, конвейерных лент, рукавов,

изделий мед. назначения, клеев, промежут. прослоек для крепления резины

к металлу и резин из Б. к резинам на основе др. каучуков. Мировое произ-во

этих каучуков ок. 100 тыс. т/год (1981).

положение

к двойным связям изопреновых звеньев макромолекулы. Подвижные в аллильном

положении атомы галогена способны участвовать в вулканизации (в т. ч. с

использованием в кач-ве вулканизующего агента ZnO). Это обусловливает повыш.

скорость вулканизации таких каучуков (особенно бромбутилкаучука), благодаря

чему возможна их совулканизация с НК и высоконенасыщенными СК. Вулканизаты

галогениров. Б. имеют повыш. теплостойкость. Хлор-и бромбутилкаучуки применяют

для изготовления внутр. слоя бескамерных автошин, атмосферостойких боковин

радиальных шин, теплостойких автомобильных камер, конвейерных лент, рукавов,

изделий мед. назначения, клеев, промежут. прослоек для крепления резины

к металлу и резин из Б. к резинам на основе др. каучуков. Мировое произ-во

этих каучуков ок. 100 тыс. т/год (1981).

Жидкие бутилкаучук [ненасыщенность 4-5 мол. %, мол. м. по Флори (20-45)*103] и хлорбутилкаучук (2-5% С1) - основа герметиков, используемых для изоляции стыков и заполнения щелей в строит. конструкциях и гидромелиоративных сооружениях. По устойчивости к проникновению водяных паров такие герметики превосходят уретановые, полисульфидные и кремнийорганические в 20 раз. Эти каучуки применяют также для обкладки разл. емкостей, изоляции кабелей и др. Объем их произ-ва в развитых капиталистич. странах ок. 3 тыс. т/год (1983). См. также Жидкие каучуки.

Сшитый (структурированный) Б., получаемый сополимеризацией изобутилена, изопрена и 0,3-4,0% дивинилбензола или др. сшивающего агента, содержит 50-80% геля. Он обладает меньшей, чем обычный Б., хладотекучестью, что обеспечивает лучшее сохранение формы профилир. заготовок при их хранении и неформовой вулканизации. Для вулканизации сшитого каучука м. б. использованы орг. пероксиды. Применяют его как добавку к неструктурированному Б. для улучшения каркасности и внеш. пов-сти резиновых заготовок.

Лит.: Пени B.C., Технология переработки синтетических каучуков,

[пер. с англ.], М, 1964, с. 138-223; Щербакова Н. В., Мартынова Е. Г.,

Синтез бутилкаучука, М., 1967; Ронкин Г. М., Свойства и применение бутилкаучука,

М., 1969; Синтетический каучук, под ред. И. В. Гармонова, Л., 1976, с.

342-55: Синтез, свойства и применение модифицированных бутилкаучуков, М.,

1973. Е.П. Копылов.