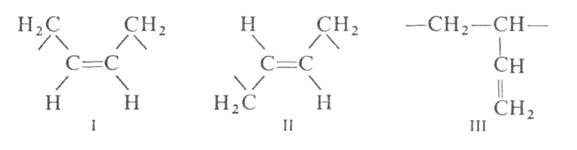

Структура макромолекул. Свойства каучуков. Звенья бутадиена в макромолекуле

Б. к. могут иметь конфигурацию 1,4-цис (ф-ла I), 1,4-транс (II)

и 1,2 (III). Соотношение этих звеньев определяется природой катализатора

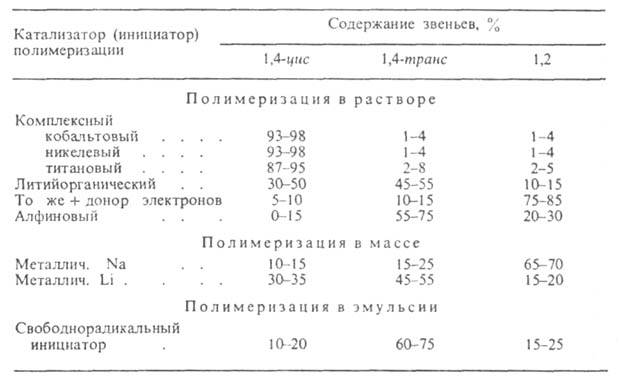

и условиями полимеризации (см. табл. 1).

Табл. 1. - СТРУКТУРА МАКРОМОЛЕКУЛ БУТАДИЕНОВЫХ КАУЧУКОВ

Среднечисловая мол. масса стереорегулярных

Б. к. составляет 100-250 тыс.. эмульсионных - 40-100 тыс. Индекс полидисперсности

стереорегулярных

Б. к. составляет 100-250 тыс.. эмульсионных - 40-100 тыс. Индекс полидисперсности (

( -среднемассовая

мол. масса) существенно зависит от типа катализатора и условий полимеризации.

Так, для Б. к., получаемых с применением литийорг. катализаторов, он составляет

1,1-2,0, титановых - 1,5-5,0, никелевых и кобальтовых - 2,0-8,0. наиб.

полидисперсны Б. к., синтезируемые в массе или эмульсии (

-среднемассовая

мол. масса) существенно зависит от типа катализатора и условий полимеризации.

Так, для Б. к., получаемых с применением литийорг. катализаторов, он составляет

1,1-2,0, титановых - 1,5-5,0, никелевых и кобальтовых - 2,0-8,0. наиб.

полидисперсны Б. к., синтезируемые в массе или эмульсии ( > 10). Макромолекулы этих каучуков характеризуются и наиб. разветвленностью.

Наименее разветвлены макромолекулы Б. к., получаемых на литийорг. катализаторах.

Следствие малой разветвленности и узкого ММР - неудовлетворительные технол.

св-ва таких каучуков. Улучшение этих св-в достигается искусственным повышением

разветвленности макромолекул (напр., благодаря использованию при полимеризации

небольших кол-в спец. агентов, обычно дивинилбензола) или резким повышением

индекса полидисперсности каучука до 5-10.

> 10). Макромолекулы этих каучуков характеризуются и наиб. разветвленностью.

Наименее разветвлены макромолекулы Б. к., получаемых на литийорг. катализаторах.

Следствие малой разветвленности и узкого ММР - неудовлетворительные технол.

св-ва таких каучуков. Улучшение этих св-в достигается искусственным повышением

разветвленности макромолекул (напр., благодаря использованию при полимеризации

небольших кол-в спец. агентов, обычно дивинилбензола) или резким повышением

индекса полидисперсности каучука до 5-10.

Б. к. хорошо раств. в ароматич. углеводородах и их хлор-производных, циклогексане, алифатич. углеводородах С7 и выше. Плотность каучуков всех типов составляет 0,90-0,92 г/см3 (25°С). Ряд физ. св-в каучуков зависит от структуры их макромолекул (см. табл. 2).

Б. к. с преимущественным содержанием звеньев 1,4-цис кристаллизуются при охлаждении; т-ра макс. скорости кристаллизации от — 55 до - 60 оС, т-ра плавления кристаллич. фазы 4оС.

Б. к. взаимод. с бромом (р-ция идет с количеств. выходом и не сопровождается циклизацией полимера), хлором, а также с соед., содержащими подвижные атомы галогена, напр. N-галогенсукцинимидами. В р-циях гидрогалогенирования Б. к. сравнительно малоактивны. Гидрируются водородом в углеводородных р-рителях (напр., циклогексане) в присут. комплексных соед. типа катализаторов Циглера — Натты или n-толуолсульфонилгидразидом в диметиловом эфире диэтиленгликоля (диглиме). Под действием УФ-излучения в присут. орг. бромидов или меркаптанов цис- или транс-полибутадиены изомеризуются до равновесного соотношения цис- и транс-структур (20 :80). В присут. свободнорадикальных инициаторов Б. к. присоединяют тиолы, при действии надкислот или гидропероксидов эпоксидируются. Реагируют с малеиновым ангидридом, хлоралем, нитрозосоединениями, карбенами. Циклизация, к-рая идет при нагр. до 140°С в присут. конц. H2SO4, сопровождается образованием преим. трициклич. структур.

Табл. 2 - ФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ БУТАДИЕНОВЫХ КАУЧУКОВ

|

Содержание звеньев, %

|

Т. стекл., °С

|

Плотность энергии когезии, кДж/моль

|

||

|

1,4-цис

|

1 ,4-транс

|

1,2

|

||

|

87-95

|

2-8

|

2-5

|

- 105

|

4,31

|

|

30-50

|

45-55

|

10-15

|

-95

|

4,61

|

|

10-20

|

60-75

|

15-25

|

-85

|

4,98

|

|

10-15

|

15-25

|

65-70

|

-50

|

6,62

|

Б. к. окисляются медленнее, чем НК и синтетич. изопреновые каучуки, но быстрее, чем бутадиен-стирольные. Процесс сопровождается структурированием каучука. Стабилизируют Б. к. обычными окрашивающими или неокрашивающими антиоксидантами, напр. N-фенил-2-нафтиламином, N,N'-дифенил-1,4-фенилендиамином, 2,6-ди-трет-бутил-4-метилфенолом (0,3-1,5 мас. ч.; здесь и далее - в расчете на 100 мас. ч. каучука).

Получение каучуков. Для синтеза Б. к. в растворе применяют бутадиен,

содержащий 99%

(по массе) основного в-ва и

99%

(по массе) основного в-ва и 0,001%

влаги. Р-рители - толуол, циклогексан, гексан, гептан, бензин. Мономер

полимеризуют непрерывным способом в батарее последовательно соединенных

реакторов, снабженных мешалкой и рубашкой, в к-рой циркулирует хладагент.

При 25-30°С продолжительность процесса составляет 4-8 ч, конверсия бутадиена

- 80-95% в зависимости от типа катализатора (повышение т-ры до 35-40°С,

особенно в случае применения титановой каталитич. системы, приводит к заметному

увеличению выхода олигомеров, придающих каучуку резкий неприятный запах).

Заключительные операции технол. процесса: дезактивация катализатора (обычно

с использованием соединений, содержащих подвижные атомы водорода); введение

антиоксиданта; отмывка р-ра полимера от остатков каталитич. комплекса;

выделение полимера, напр. методом водной дегазации (отгонкой р-рителя и

остаточного мономера с водяным паром); отделение крошки каучука от воды;

сушка каучука, его брикетирование и упаковка.

0,001%

влаги. Р-рители - толуол, циклогексан, гексан, гептан, бензин. Мономер

полимеризуют непрерывным способом в батарее последовательно соединенных

реакторов, снабженных мешалкой и рубашкой, в к-рой циркулирует хладагент.

При 25-30°С продолжительность процесса составляет 4-8 ч, конверсия бутадиена

- 80-95% в зависимости от типа катализатора (повышение т-ры до 35-40°С,

особенно в случае применения титановой каталитич. системы, приводит к заметному

увеличению выхода олигомеров, придающих каучуку резкий неприятный запах).

Заключительные операции технол. процесса: дезактивация катализатора (обычно

с использованием соединений, содержащих подвижные атомы водорода); введение

антиоксиданта; отмывка р-ра полимера от остатков каталитич. комплекса;

выделение полимера, напр. методом водной дегазации (отгонкой р-рителя и

остаточного мономера с водяным паром); отделение крошки каучука от воды;

сушка каучука, его брикетирование и упаковка.

В р-р каучука иногда вводят минер. масло и водную или углеводородную дисперсию техн. углерода (сажи). Такие масло- и сажемаслонаполненные каучуки характеризуются улучшенными технол. св-вами (см. также Наполненные каучуки).

Технология получения эмульсионных Б. к. аналогична используемой в произ-ве бутадиен-стиральных каучуков.

Технологические характеристики каучуков. Резиновые смеси. Вязкость по Муни (100°С) каучуков с высоким содержанием звеньев 1,4-цис составляет 30-55 (наполненные каучуки получают из Б. к. с вязкостью до 75). Технол. св-ва этих каучуков хуже, чем у синтетич. изопреновых и бутадиен-стирольных. Перерабатывают стереорегулярные Б. к. (как правило, в смеси с др. эластомерами - бутадиен-стирольными, изопреновыми, хлоропреновыми, бутадиен-нитрильными и др.) на обычном оборудовании резиновых заводов - вальцах, смесителях, каландрах, экструдерах. Изделия вулканизуют обычно при 140-160 °С в прессах, котлах, спец. агрегатах.

Наиб. используемый агент вулканизации Б. к. и их смесей с др. каучуками-сера (до 2,5 мае. ч.). Иногда применяют также тетраметилтиурамдисульфид, орг. пероксиды, алкилфеноло-формальд. смолы. Ускорители серной вулканизации - гл. обр. сульфенамиды (напр., N-циклогексилбензотиазол-2-сульфенамид), их комбинации с дифенилгуанидином и др. (1-2 мас. ч.). В кач-ве наполнителей применяют преим. активный техн. углерод (50-100 мас. ч.), при получении светлых и цветных резин - высокодисперсный SiO2, мел, каолин. наиб. используемые пластификаторы - минер. масла с высоким содержанием ароматич. или парафино-нафтеновых углеводородов.

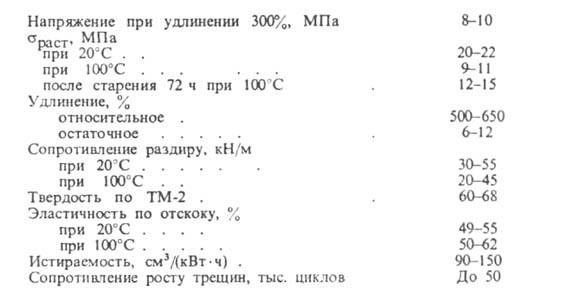

Свойства вулканизатов. Осн. достоинства вулканизатов стереорегулярных

Б. к. - высокие эластичность и износостойкость. Св-ва резин на основе Б.

к., содержащих 87-95% звеньев 1,4-цис (наполнитель - активный техн. углерод;

50 мас. ч.), приведены ниже:

При использовании комбинаций Б. к. с другими каучука-ми получают вулканизаты, в к-рых сочетаются высокие прочность, сопротивление раздиру, эластичность и износостойкость.

Морозостойкость резин из Б. к. (см. табл. 3) тем выше, чем меньше их склонность к кристаллизации при охлаждении. Один из путей повышения морозостойкости резин из кристаллизующихся каучуков с высоким содержанием звеньев 1,4-цис- введение в макромолекулу небольших кол-в звеньев сомономера, напр. изопрена или пиперилена.

Резины из Б. к. отличаются от резин из бутадиен-стирольных и изопреновых

каучуков более высокой газопроницаемостью. По стойкости к озонному старению

они превосходят резины на основе НК. Теплофиз. и электрич. св-ва вулканизатов

Б. к.: коэф. объемного расширения ~ 6,6*10- 4 К-1;

коэффициент теплопроводности 0,18-0,19 Вт/(м*К); уд. теплоемкость ~2 кДж/(кг*К); ~ 10 ТОм*м;

~ 10 ТОм*м; 2,4-2,6 (1 кГц); tg

2,4-2,6 (1 кГц); tg 0,0007.

0,0007.

Табл. 3. - КОЭФФИЦИЕНТЫ МОРОЗОСТОЙКОСТИ РЕЗИН ИЗ БУТАДИЕНОВЫХ КАУЧУКОВ

С РАЗЛИЧНЫМ СОДЕРЖАНИЕМ ЗВЕНЬЕВ 1,4-цис

|

Содержание звеньев, %

|

-45°С

|

-55°С

|

|

93-98

|

0,05-0,40

|

0,00-0,20

|

|

87-95

|

0,45-0,85

|

0,10-0,65

|

|

30-50

|

0,8-1,00

|

0,75-0,90

|

Б. к. относятся к сгораемым материалам со сравнительно низким кислородным индексом (~0,18).

Применение каучуков. Б.к. - каучуки общего назначения. Осн. область применения каучуков с высоким содержанием звеньев 1,4-иис- изготовление протекторных и обкладочных (каркас, брекер, боковина) шинных резин. Эти каучуки используют также в произ-ве РТИ (напр., конвейерных лент), низа обуви, изоляции кабеля, ударопрочного полистирола (в последнем случае применяют и Б. к., содержащие 30-50% звеньев 1,4-цис) и др. Каучуки с высоким содержанием звеньев 1,2 (СКВ, СКДСР) используют в произ-ве антифрикционных асбестотехн. изделий, линолеума, абразивного инструмента, изделий бытового назначения и др.

По объему мирового произ-ва Б. к. уступают лишь бутадиен-стирольным каучукам; выпуск Б. к. в капиталистич. странах в 1985 составил ~ 1,5 млн. т.

Лит..-Энциклопедия полимеров,т. 1, М., 1972, с. 321-39; Кирпичников

П. А., А в е р к о-А н т о и о в и ч Л. А., Аверк о-А н т о н о в и ч Ю.

О., Химия и технология синтетического каучука, 2 изд., Л., 1975; Стереорегулярные

каучуки, пер. с англ.. т. 1-2, М., 1981; Бабицкий Б. Д., Кроль В. А., в

кн.: Синтетический каучук, 2 изд., Л., 1983, с. 134-153; Wood L.A., "Rubber

Chem. and Technol.", 1976, v. 49, № 2, p. 189-99; BrydsonJ.A., Rubber chemistry,

L., 1978. Б.Д. Бабицкий.